インコネル製ロックリコイルで

●省スペース下の回転ゆるみ対策

●腐食性の高いガスに対応する材質で防錆

課題解決の事例集

激しい振動による回転ゆるみとガスによる錆びの防止

2022.05.02

お客様の産業半導体製造装置メーカー

部署名設計・開発

解決策のご提案

相談までの経緯

課題の概要

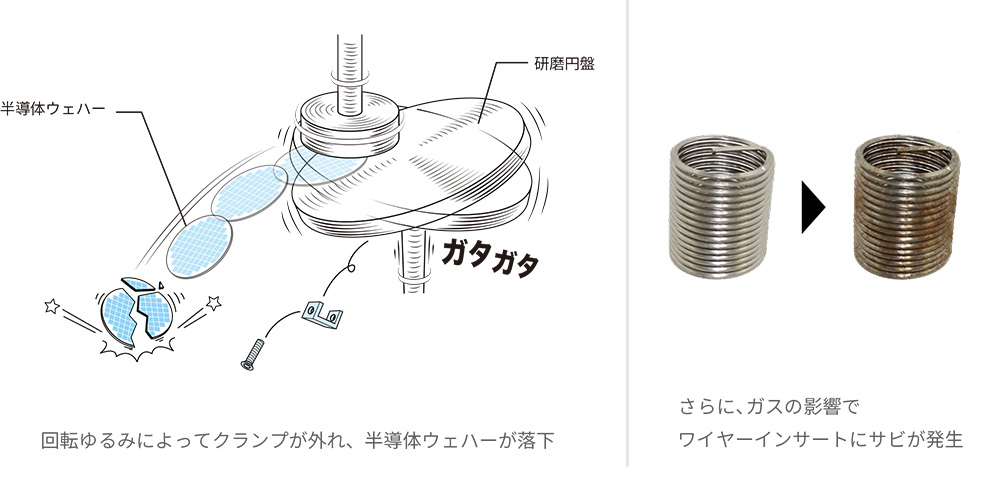

半導体用ウエハーを固定するアルミ製部品にワイヤーインサート(SUS304)M4-0.70X1.5Dを挿入し、ステンレス製六角穴付きボルトM4×10を用いた締結体。

研磨工程で支えていたウエハーが落下して割れてしまった。

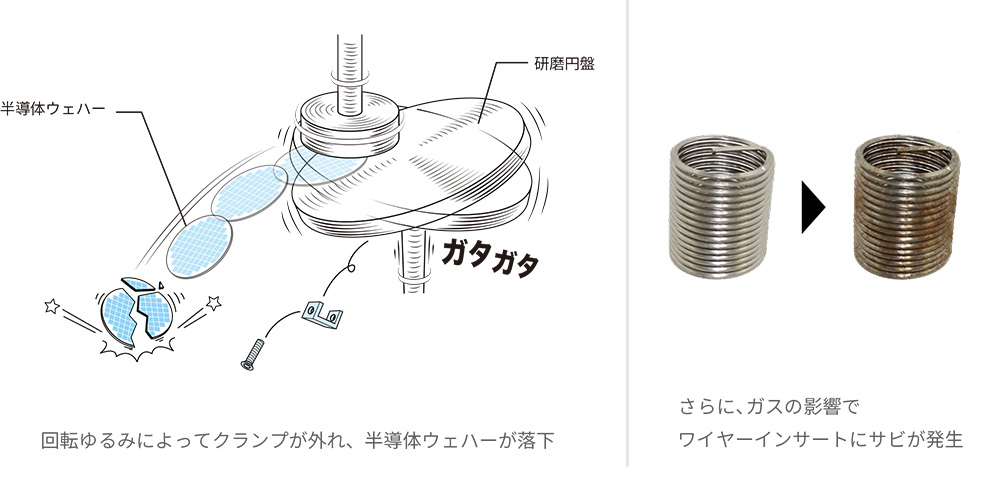

さらに部品を回収したところ、めねじに挿入しているワイヤーインサートに錆が発生していた。

研磨工程で支えていたウエハーが落下して割れてしまった。

さらに部品を回収したところ、めねじに挿入しているワイヤーインサートに錆が発生していた。

問題の原因

研磨工程で激しい振動があり、回転ゆるみが発生したことによってウェハーの支持力が弱まったと考えられる。

また錆については工程内で出るガスの影響を受けて発生したと考えられる。

元々のワイヤーインサートでは、ゆるみ止め効果は期待できず、またガスによる酸化には耐えられない材質であった。

また錆については工程内で出るガスの影響を受けて発生したと考えられる。

元々のワイヤーインサートでは、ゆるみ止め効果は期待できず、またガスによる酸化には耐えられない材質であった。

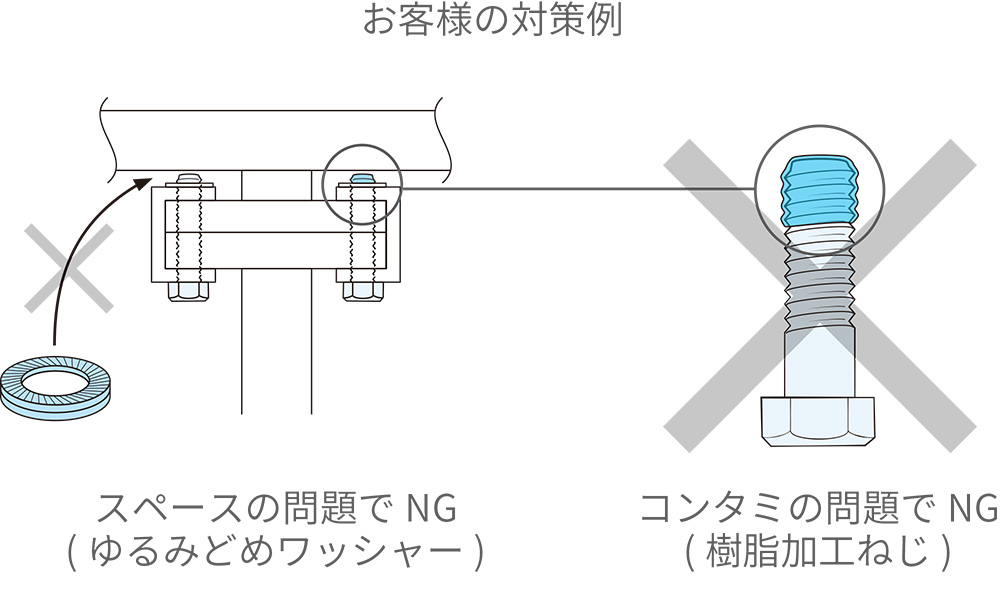

当時のお客様の対策

おねじやワッシャー形状のゆるみどめかつ高耐食製品を探したが、スペースの問題で対応できなかった。

さらにコンタミはNGのため、接着剤や樹脂加工は採用できなかった。

さらにコンタミはNGのため、接着剤や樹脂加工は採用できなかった。

イケキンが提案したこと

課題解決の要件

(1)回転ゆるみに対して効果的な対策であること

(2)耐薬品性に優れた材質であること

(3)締結スペースおよびコンタミの制約に対応できること

(2)耐薬品性に優れた材質であること

(3)締結スペースおよびコンタミの制約に対応できること

解決策の提案 インコネルロックリコイル

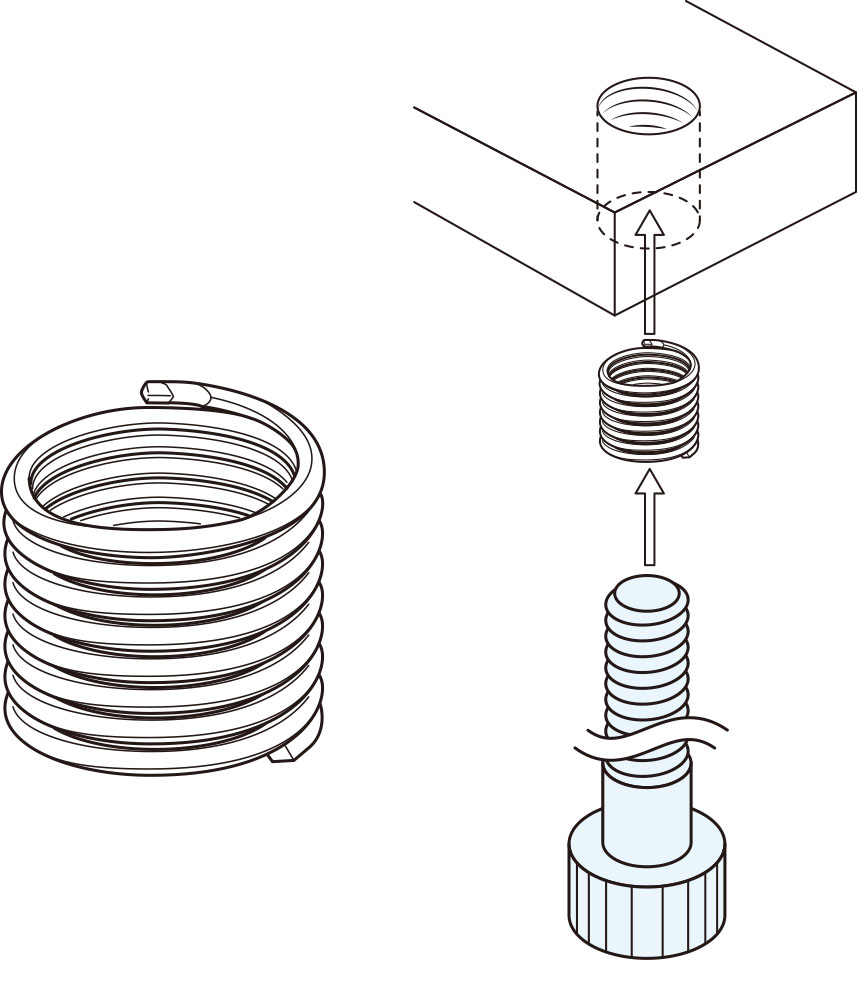

課題解決の要件(1)・(2)・(3)を満たす対策製品として、インコネルロックリコイルをご提案しました。

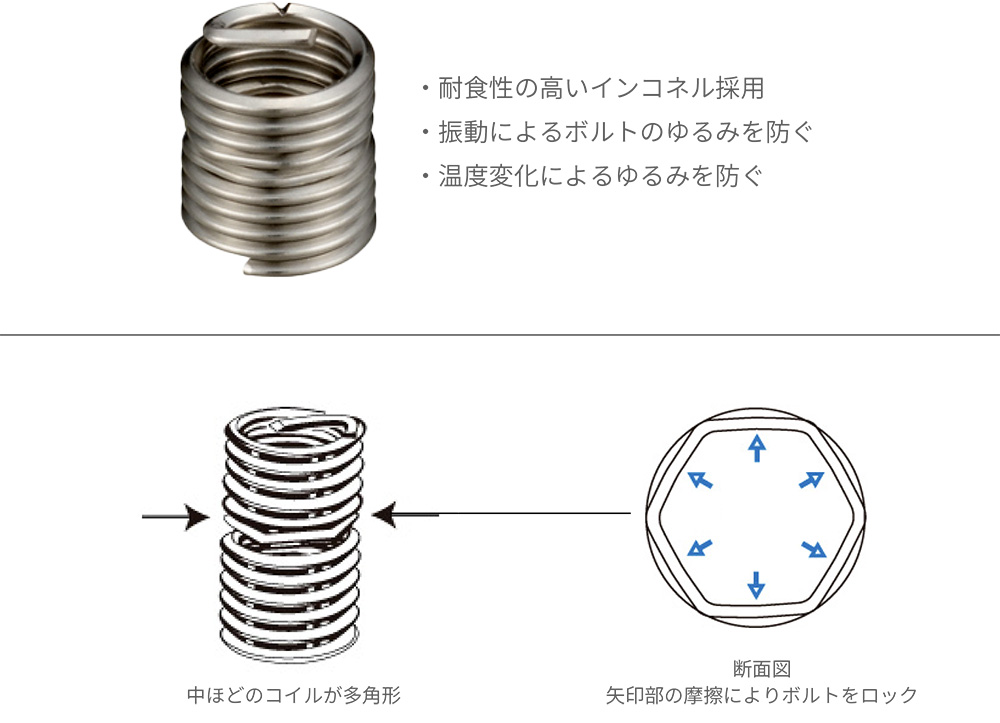

ロックリコイルは、めねじ補強用インサートにゆるみ止め効果を加えた製品です。構造は中ほど1~2巻が多角形になっており、この部分でねじ部の摩擦を高めてゆるみ止め効果を発揮します。

またインコネルは、ニッケルをベースにして耐食性・耐熱性に対応する材質です。腐食性の高いガスや薬品に対しても高い効果が期待されます。

そして既に挿入していたインサート部品の形状変更だけで済むため、スペースの問題はクリアされ、コンタミも発生しません。

ロックリコイルは、めねじ補強用インサートにゆるみ止め効果を加えた製品です。構造は中ほど1~2巻が多角形になっており、この部分でねじ部の摩擦を高めてゆるみ止め効果を発揮します。

またインコネルは、ニッケルをベースにして耐食性・耐熱性に対応する材質です。腐食性の高いガスや薬品に対しても高い効果が期待されます。

そして既に挿入していたインサート部品の形状変更だけで済むため、スペースの問題はクリアされ、コンタミも発生しません。

技術検証

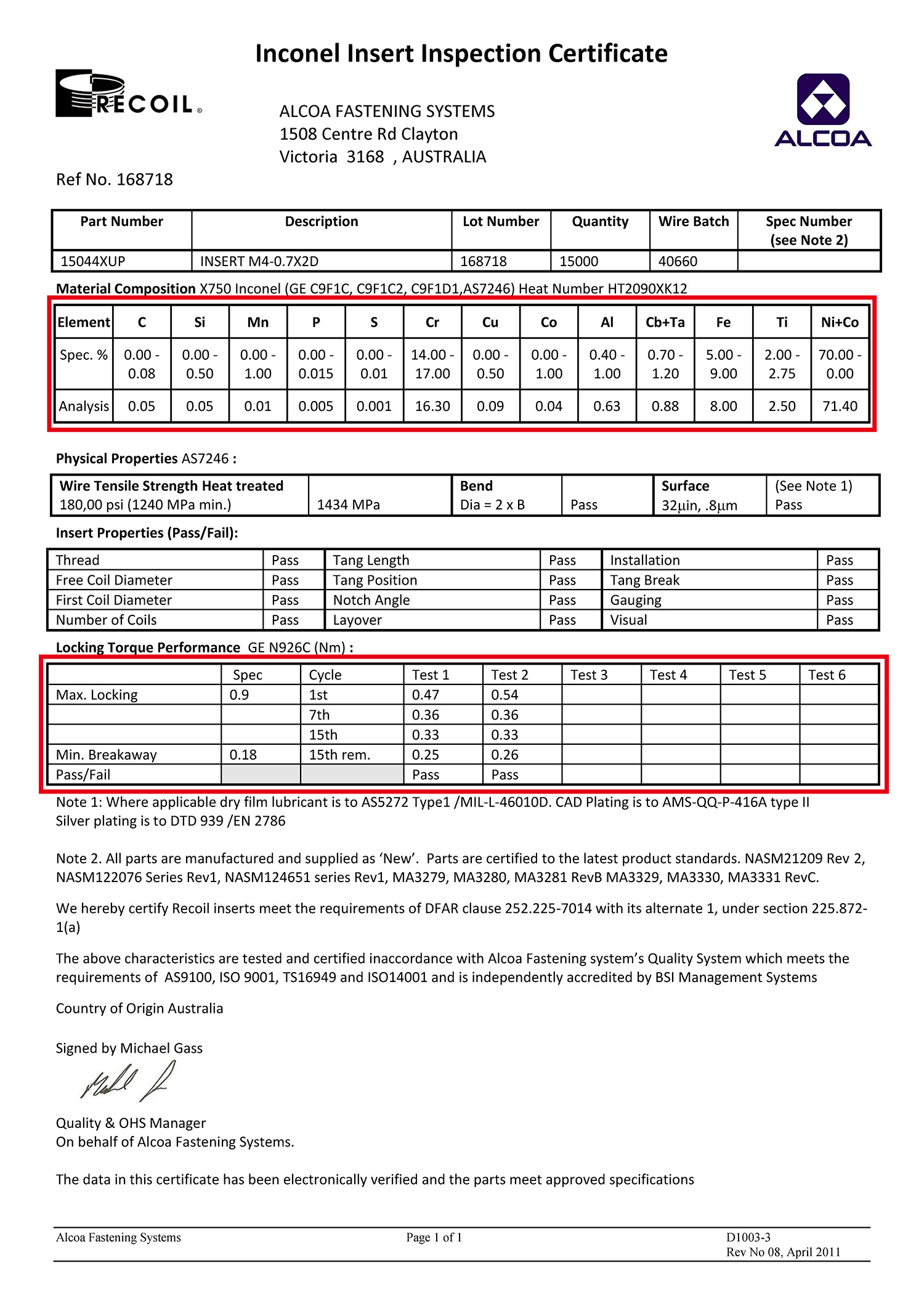

製造メーカーによる戻しトルク試験データ

(高いゆるみ止め効果が発揮されています。)

戻しトルクの結果は検査成績書の通りです。

サイズ:M4-0.70X1.5D

規格:戻しトルク 最大:0.9Nm 最小0.18Nm

2回テストを実施し、それぞれ15回繰り返し使用します。

1回目:0.47~0.25Nm

2回目:0.54~0.26Nm

材料証明

耐食性の高いニッケルとクロムで材料全体の71.40%を占めていることが分かります。

(高いゆるみ止め効果が発揮されています。)

戻しトルクの結果は検査成績書の通りです。

サイズ:M4-0.70X1.5D

規格:戻しトルク 最大:0.9Nm 最小0.18Nm

2回テストを実施し、それぞれ15回繰り返し使用します。

1回目:0.47~0.25Nm

2回目:0.54~0.26Nm

材料証明

耐食性の高いニッケルとクロムで材料全体の71.40%を占めていることが分かります。

対策の成果・結果

提案結果

試作を経て量産採用されました。数年経過しましたが、いまだゆるみや錆は発生しておりません。

ユーザーメリット

1.回転ゆるみが解消された

2.ガスによる錆の問題が解消された

3.締結スペースおよびコンタミの問題をクリアできた

2.ガスによる錆の問題が解消された

3.締結スペースおよびコンタミの問題をクリアできた

挿入不具合の発生

トルク調整

挿入工具の変更

トルク調整

挿入工具の変更

挿入時に不具合が発生するとご相談を受けました。

トルクを微調整したうえで挿入用工具の変更をご提案しました。加えて協力工場の作業員様に挿入レクチャーをしたところ、問題は解消されています。

トルクを微調整したうえで挿入用工具の変更をご提案しました。加えて協力工場の作業員様に挿入レクチャーをしたところ、問題は解消されています。

資料をダウンロードする

資料をダウンロードする

今後標準品として他のサイズも展開していきたい。

様々な検証データが欲しかったので、トルクに関するデータをもらえて助かった。