スーパーボルトで

●誰でも確実な締め付け(軸力の発生)が可能

●危険作業の解消

課題解決の事例集

タイロッドの折損と危険な締め付け作業の改善

2022.05.02

お客様の産業射出成型機メーカー

部署名設計・開発

解決策のご提案

相談までの経緯

課題の概要

M150のタイロッド(バー)が折損している。

また作業者に対して、肉体的負担や危険を伴う締め付け方法を採用していたため、両方を解消したい。

また作業者に対して、肉体的負担や危険を伴う締め付け方法を採用していたため、両方を解消したい。

問題の原因

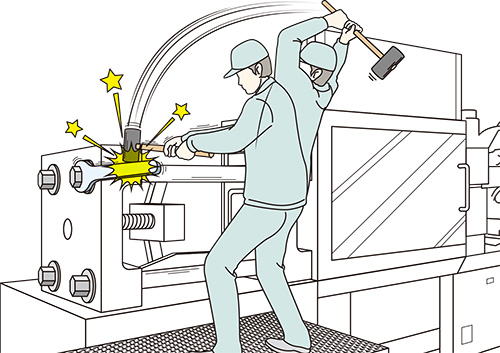

ヒーティングでタイロッドを高温にした後、レンチをハンマーで打撃することによる締結方法(ハンマリング)で無理に締め付けしているために、高いねじり応力がボルトに集中している可能性が高い。

さらに締結箇所に対して十分な軸力を与えることができないため、ゆるみから折損につながるという複合的な要因が絡んでいると考えられる。

後者に関しては、地上から3メートルの高さで締結をする必要があるために都度、足場を組んだ後に作業をしている。足元が不安定であるにもかかわらず、手動工具では十分な締結力が出せないため、大型ハンマーで打撃をしながらボルトを締付けしている。

さらに締結箇所に対して十分な軸力を与えることができないため、ゆるみから折損につながるという複合的な要因が絡んでいると考えられる。

後者に関しては、地上から3メートルの高さで締結をする必要があるために都度、足場を組んだ後に作業をしている。足元が不安定であるにもかかわらず、手動工具では十分な締結力が出せないため、大型ハンマーで打撃をしながらボルトを締付けしている。

当時のお客様の対策

・作業スペースの問題や治具をかけるための長さを十分に確保することができないため、油圧テンショナー式締結は断念した。

・昔からやっており、結局はハンマーでレンチを叩いて締結する(ハンマリング)以外には方法が浮かばなかった。

・昔からやっており、結局はハンマーでレンチを叩いて締結する(ハンマリング)以外には方法が浮かばなかった。

イケキンが提案したこと

課題解決の要件

(1)太径のボルトに対して、誰でも設計軸力を正確に出せること

(2)ボルトにねじり応力を過度に発生させないこと

(3)作業者が安全に締結できる方法であること

(2)ボルトにねじり応力を過度に発生させないこと

(3)作業者が安全に締結できる方法であること

解決策の提案 スーパーボルト

課題解決の要件(1)・(2)・(3)を満たす対策製品として、スーパーボルトをご提案しました。

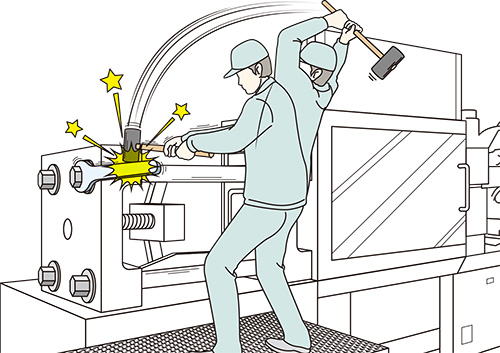

スーパーボルトは特に太径のボルトに対して効果を発揮する、正確に締め付け力(軸力)を出すことができる製品です。

また過度なねじりストレスをかけず、純粋な締め付け力を出すことができるため、将来的なボルト折損のリスクを低減させることも可能です。

さらに手動の工具を用いて誰でも安全・確実・簡単に締付けすることができるシステムになっています。よって、ヒーティングやハンマリングといった作業は不要です。

スーパーボルトは特に太径のボルトに対して効果を発揮する、正確に締め付け力(軸力)を出すことができる製品です。

また過度なねじりストレスをかけず、純粋な締め付け力を出すことができるため、将来的なボルト折損のリスクを低減させることも可能です。

さらに手動の工具を用いて誰でも安全・確実・簡単に締付けすることができるシステムになっています。よって、ヒーティングやハンマリングといった作業は不要です。

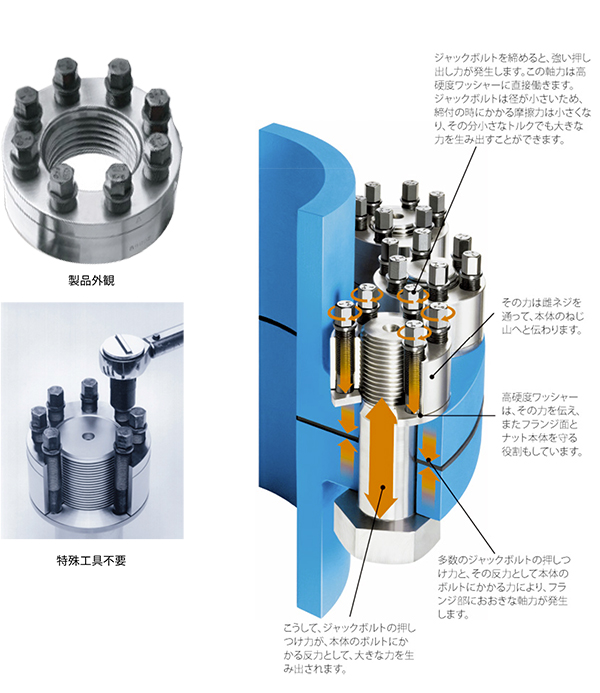

変数を強度計算

現場調査時に、製造現場での使用環境(温度、作業スペースなど)ボルト強度、設定軸力、締付長さ、外力、相手母材の強度、ボルト穴径などの情報についてヒアリングを実施しました。

そのうえで想定される強度計算を行い、スーパーボルトの設計検討・選定を進めました。

そのうえで想定される強度計算を行い、スーパーボルトの設計検討・選定を進めました。

対策の成果・結果

提案結果

スーパーボルトの採用後はタイロッドの折損は発生していません。

またハンマーや特別な工具を必要とすることなく

安全に締結することができるようになりました。

またハンマーや特別な工具を必要とすることなく

安全に締結することができるようになりました。

ユーザーメリット

1.誰でも手間をかけず確実に締結することができた

2.タイロッドの折損がなくなった

3.危険作業を解消できた

2.タイロッドの折損がなくなった

3.危険作業を解消できた

課題に気づくきっかけ

実は課題に気づいたのは、担当者様がイケキンのセミナーに参加されたから。それまではタイロッドの折損もハンマリングも、昔からの慣習でよくあることだと後回しになっていたようです。受講後に疑問を感じ、すぐに問い合わせをいただきました。

資料をダウンロードする

資料をダウンロードする

また自社の製品価値が高まったように思う。海外の得意先に製品を販売した後に現地で再組み立てするため、現地作業員の力量によって製品能力が大きく変わっていた。スーパーボルトであれば、経験値の低い海外の作業者でもマニュアルを見ながら安全な締結が完了できる点はよかった。