こんにちは、りびぃです。

普段は生産設備の設計の仕事をしています。

皆さんの中には「ポカヨケ」という言葉を耳にしたことがある方は多いのではないでしょうか。

ポカヨケとは「ポカミスを避ける」という言葉の略であり、誤作業や誤操作などのヒューマンエラー防止をする仕組みのことを言います。ちなみに海外の生産現場でも「POKA-YOKE」として通じる言葉でもあります。(詳しくはこちら)

ポカヨケは1960年代ごろから現場で導入されてきた歴史がありますが、そこから何十年もたった現在においても非常に重要なものとなっています。

といいますのも、

- 製品開発や製品の陳腐化が短期間で発生することで、製造現場も柔軟に対応することが求められるようになってきた

- 多品種少量生産に対応するために、ジョブチェンジの対応や製造する品種のスケジュール管理等をする必要になってきた

などの理由から、作業の臨機応変さが求められるようになってきたのです。

その一方、まだまだ人手での作業が主流の現場も多いことから、ヒューマンエラーが発生する可能性が常に潜んでいるという状況にいます。

そのため生産設備・製造に関わる人にとっては、製造工程や生産設備にポカヨケのノウハウについてしっかり学び、それを自身の業務に効果的に導入することが必須であるとも言えます。

そこで今回は、生産現場で使われているポカヨケの種類やその事例についてご紹介していきたいと思います。

今回の記事を参考にしつつ、皆さんの生産現場でのカイゼン活動に役立てていただければ幸いです。

目次

ポカヨケの種類1:そもそもミスが発生しないようにする

これは「ヒューマンエラーになりうる要素を根本から排除することで、ポカミスの発生を完全に防ぐ」という方法です。

あらゆるポカヨケの手法の中で最も効果が高いので、まずはここから検討をしてみるのをおすすめします。

事例1:上下・裏表が逆でも問題がないようにする

部品を取り付ける際や、製品を装置内にセッティングするときに「うっかり上下・裏表が逆のまま作業を行ってしまう」というポカミスがよく発生します。

これに対して「上下・裏表が逆でも問題がない」ような設計をすることで、そもそもポカミスが発生しないようにすることができます。

例えば「部品設計では、外形や穴位置は点対称な形状にする」などが有効的です。

このようにすれば組立工程や装置メンテナンス時の部品取付けにおいて、

- 目印を探す

- 部品を計測する

- 部品を取り付ける際に図面を確認する

などのようなムダな作業を省略することができます。

事例2:正しい向きや組み合わせでないと取り付かないようにする

部品の取付け作業において、場合によっては事例1のように「上下・裏表が逆でも問題がないようにする」ということが困難な場合があります。

そのような場合に「正しい向きや組み合わせでないと取り付かないようにする」という方法が有効的です。

例えば、ある自動機の中で「品種Aを製造するために使う部品a」と「品種Bを製造するために使う部品b」とがあるとします。

その中で、メンテナンスや修理をするために部品aと部品bとを取外し、再度組み立てる作業を行うとします。

このとき、

- 部品aと部品bとが非常に似た形状をしている

- 取付けのボルト穴の位置、ボルト穴のサイズが同じになっている

- 上下逆でも取付け可能な形状に設計されている

となっていると、部品付け間違えのヒューマンエラーを起こすリスクがあります。

そこで、例えば取り付け穴の位置を非対称にしつつ、部品aと部品bそれぞれの取り付け穴の配置が同じにならないようにすることで、ポカミスの発生を防ぐことができます。

ポカヨケの種類2:ミスの発生を事前に知らせる

これは「現状は異常が起こってはいないものの、このまま作業を続けているとまもなくして適切な作業の継続が困難になるという状況」に対して対策をするものです。

異常が発生してからの対処するとなると、その間本来の作業がストップしてしまったり、自動機が大きく損傷してしまうことが懸念される場合に有効的です。

事例1: 原材料の僅少アラート

例えば原材料を投入にして製品を加工する工程において、原材料の不足や欠品が発生すると生産がストップしてしまい、生産量が落ちてしまいます。

そこで、もうすぐ原材料が無くなりそうになったタイミングでそれを自動で検知してアラートを出すようなポカヨケを導入しておくと効果を発揮させることができます。

アラートを受けて他の作業者に材料の補充をするよう指示をすることで、原材料を不足させることなく、かつ原材料の補充のために製造を中断させることもなく、継続的に生産を行うことができます。

実際の生産設備においては、例えば「原材料をストックしている箇所に光電センサを設置しておき、残り3個以下になった際にセンサが受講を検知してアラームを鳴らす」などのように実装すればOKです。

実際にセンサを配置する位置については、原材料がなくなるまでの時間の猶予や、材料の補充にかかる時間などを加味して検討するとよいでしょう。

事例2: 予知保全

予知保全とは、機械設備の重大な故障やダウンタイムが発生しないようにするために、特定の部品の状態を常時監視し、故障や劣化の兆候を検知した段階でメンテナンスを実施する方法です。

従来の「事後保全」や「定期保全」とは違い、「保全を行う最適なタイミングを把握することができる」ため、無駄な修理や交換を減らし、コスト削減をすることができるというものです。

例えば、ガイドやベアリングの部品は機械の奥まったところに配置されるケースが多く、部品交換をしようとすると機械の大部分を取外し、分解をする必要があります。

生産ラインを長期間停止させる必要がある上にメンテナンス作業にあたってのコストも掛かるので、部品交換をするのは必要最小限の頻度で行いたいところです。

このような場合に、ガイドや軸受に振動センサを取り付けてセンサからのデータを常時リアルタイムで取得・監視するようにして、部品の寿命を迎えた際に発する異常な振動を捉えて作業者に警告を発します。

取得した振動データから異常が発生しているかどうかを判断することが難しいのですが、昨今ではAI(人工知能)やIoT(モノのインターネット)技術を活用してその判断を行うことで、予知保全の精度を向上させる技術が使われるようになっています。

ポカヨケの種類3:正しく操作しないと機械が作動できないようにする

機械は非常に便利なものである一方、間違った順序で操作してしまうと、製品の品質低下や重大な事故につながる可能性があります。

特に、機械を操作する手順が複雑なものや操作の工程が多い場合には、どうしてもヒューマンエラーが発生しやすくなってしまいます。

そこで、正しい順序での操作や正しい条件下での操作をしない限り、機械が作動できないように制御する仕組みを導入すると効果的なポカヨケになります。

この仕組みは別名「インタロック」とも呼ばれています。

ただし、単に機械を作動させない機能だけを実装すると、作業者は機械の使用方法がわからずに混乱したりストレスを抱えてしまう可能性があります。

そのため、インタロックを実装する際は「どのようにしたら正常に機械が作動するのか」を作業者へ通知・指示する機能も合わせて実装するのがコツです。

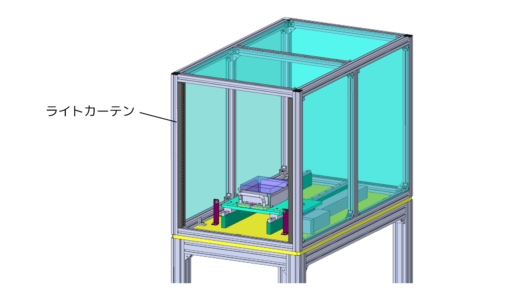

事例1:安全扉・安全ガード

例えば部品を加工する自動機において、機械作動中に作業者がいつでも指や手を入れられてしまう状況になっていますと、作業者が大きな事故に巻き込まれる可能性があり非常に危険です。

そこで機械の筐体に扉やガードを設け、それらが適切に閉まっている状態を内蔵されたセンサが検知している場合にのみ機械が作動できるようなインタロックを設けることで、安全性を確保することができます。

このような安全装置に使われるセンサには複数のタイプがありますので、ここでいくつかご紹介します。

まず1つ目は「扉やガードの状態を検知するのみ」というタイプのセンサです。

このセンサでは「機械作動中でも、作業者が扉をあけようと思えば開けられる」という特長があります。

そのため「機械作動中に扉が開いたら、即座に機械を停止させる」というように制御回路を構築して使用します。

また、不用意に扉が開いてしまうのを防ぎたい場合には、マグネットキャッチを使うなどの工夫をしていきます。

あるいは物理的な扉やガードですと作業が煩雑だと感じる場合には、ライトカーテンという非接触の扉・ガードの機能をもつ部品を使用するのが良いでしょう。

2つ目は「扉をロックしたうえで、そのロック状態を検知する」というタイプのセンサです。

機械が作動すると扉がロックされることから、作動中に扉を開けることは絶対にできません(身近な例ですと洗濯機がこれに当たります)。

ただし、機械の中に人が入っているのを気づかずに、他の作業員が扉を閉めてロックをかけてしまうと、中の人が閉じ込められて非常に危険です。

そのような懸念がある場合には、人が閉じ込められても脱出ができるよう、装置内に非常停止ボタンを設けたり、ロック解除の機能があるタイプの商品を選ぶようにするのが望ましいです。

これらは現場の状況や現場でのルールに基づいて、適切なものを選択するようにしていきましょう。

事例2:モータの正転・逆転ボタンの同時押しの無効化

例えば工場でよく使われるホイストクレーンは、作業者が動かしたい方向のスイッチを押すことでクレーンに内蔵されたモータを作動させ、動かすことができます。

しかし、誤って正転ボタンと逆転ボタンを同時に押してしまうと、最悪の場合モータに接続されている電気回路が短絡し、機械の故障や想定外の動作をして事故につながってしまうことがあります。

これを防ぐために「正転・逆転ボタンの同時押しを無効化する」というインタロックが一般的に導入されています。

そのため実際に同時押しすると、安全のために動作が停止したりします。

ポカヨケの種類4:発生したミスを自動検知する

どうしても事前にポカミスの発生を防止できない場合、そのミスをすぐに検知し、問題が大きくなる前に対応することを目的としたポカヨケの導入を検討してみましょう。

このようにポカヨケを導入することによって、ヒューマンエラーによって生産ラインが長時間停止したり、不良品が流出してしまうような事態になるのを防ぐ事ができます。

なお異常を検知する仕組みだけではなく、異常を検知したあとにどのようにして異常を取り除き、設備を復旧するかも同時に検討しておくと運用時に困ることが少なくなります。

事例1:品種ごとの形状・寸法違いを利用して異常を検知する

一つの生産設備で複数の品種を処理するような生産ラインにおいて、品種ごとの形状・寸法違いをセンサ等で検知するという方法が挙げられます。

例えば、

- 品種ごとに穴の位置が違っている場合

- 特定の品種のみ突起がある場合

- 品種ごとに外形寸法が違う場合

などから、現実的に検知が可能なものを選択し、センサ等を導入していきます。

最も簡易的に実装できる場合であれば、光電センサを使って検知をするようにすればOKです。

一方品種ごとの違いがそこまで顕著ではなく、光電センサなどのような簡易的なセンサでは検知が難しい場合は、レーザセンサや画像センサを使用する方法もあります。

ただし、導入コストが高くなることもあるので、実際に導入を検討する際には事前にセンサメーカに問い合わせてテストなどを実施した上で、導入可能であるかを慎重に検討しましょう。

事例2:バーコードやRFIDを活用する

もし製品そのものの外形や形状の違いを検知することが困難な場合は、製品や、製品を搬送するパレット・コンテナにバーコードやRFIDを取付け、それを検知するよう検討してみましょう。

生産設備のワーク投入口や搬送装置にバーコードリーダやRFIDリーダを取付け、ワーク本体やパレット・コンテナの情報を自動で読み取り、もし想定と違うワークが投入された際には異常を知らせるというようにして使用します。

さらにバーコードやRFIDを活用する利点として、品種の情報以外にもシリアルナンバーやロットナンバーなどの情報を書きこんでおけば、それを読み込んで活用することもできます。

そのため品質管理などのシステムとの連携にこういった情報が活用されるケースが多いです。

ポカヨケの種類5:ミスが起こりにくくする

ミスを予防・予知することが難しく、さらにミス発生時の通知も難しい中で、それでもなんとかポカヨケを実装しておきたいという場合に採用すると良いのが「ミスが起こりにくくする」という方法です。

ちょっとしたひと工夫でできるものが多いですが、その一方でミスが発生しないかどうかは各作業員が「気を付けて作業する」ということに依存しがちな点は注意が必要です。

事例1:色分けを活用する

色の違いを活用してミスを起こしにくくする方法があります。

例えばJIS Z 9103では色の使用例の指針が示されております。

| 色 | 意味 |

|---|---|

| 赤 | 防火、危険、禁止、緊急 |

| 黄 | 注意警告、注意、明示 |

| 緑 | 安全状態、進行、完了・稼働中 |

これらの例は、実際みなさんの色について感じる直感とおおよそ似ているのではないでしょうか?

これを活用して

- 材料の供給部に赤や黄色のテープを貼り付けて置き、そのテープの位置を材料が下回ったら残量が少ないことを明示する

- 材料の供給部に赤や黄色のテープを貼り付けて置き、そのテープを上回る量の材料を投入しないよう明示する

- コンベヤで運ばれてきたワークが、緑色のエリアに来たら作業員が作業をしてもよいと明示する

等のように使えば有効的です。

その他、例えば品種ごとにイメージカラーを設定し、各品種に関する部品に色別でラベルを貼り付ける(例えば、品種Aに関する部品は全て白色のラベルを貼っておくなど)ことで、ジョブチェンジで部品の取り外し・取付け作業を行う際にポカミスしにくくすることができます。

ただし、作業者の中に色盲異常を抱えている方がいる場合にはポカヨケとして有効的に働かない場合があるので注意が必要です。

事例2:刻印を活用する

作業に関係する部品に刻印をつけて、それを作業の目印にすることでポカミスしにくくすることができます。

例えばサムターンキーで部品を装置内にロックする際、▲マークの刻印をすることによって、部品がしっかりロックされたかどうかを作業者に明示することができます。

これはよくプラモデルや家具の組立ての説明書などにも採用されている方法でもあります。