こんにちは、りびぃです。

近年、設計現場での3DCADの導入が急速に進んでいます。

かつては高価で限られた企業のみが導入していた3DCADですが、今では手頃な価格で利用できるソフトウェアも増え、学校のカリキュラムにも取り入れられるほど普及が進んでいます。

このような背景から、自社で3DCADを導入しようと検討する企業や、導入が決定したことで勉強を始めているという方も増えているのではないでしょうか。

そのような中で、3DCAD導入に対する過度な期待や誤解も少なくありません。

- 3DCADを導入すれば、今まで悩んでいた問題がすべて解決する

- 設計ミスがゼロになり、開発工数も大幅削減される

- 今流行りのDXを推進して、あらゆる業務をデジタルで行うことができる

というように、3DCADに対する期待がどんどん膨らんでいっていることでしょう。

確かに理想どおりに行けばこのようになるのですが、この理想をかなえるためには「前提」「スキルや人材」「整備されるべき環境」などが必要であったりします。

これを知らずに3DCADを推進していったところで、期待したほどの成果が上がらず肩透かしを食らってしまったり、むしろ損失が大きくなってしまうことにもなりかねません。

そこで本記事では、これから3DCADの導入を検討している方、あるいは最近導入をした方に向けて、3DCADの導入で失敗しないために知っておきたいポイントについて解説をしていきます。

目次

ポイント1: いきなり2D脱却するのは困難

2Dでの設計から脱却するために3DCADを導入するという方も少なくないと思いますが、3DCADを導入したからと言っていきなり2Dを脱却することは難しいです。

といいますのも、本当の意味で2D図面を無くすためには自社の一部の設計部署だけ推進するのではなく「自社の他部署」「客先」「加工業者や施工業者」と情報をやり取りするためのツール・ルール整備が必要なのです。

また2Dから3Dへ移行しようとする現場ですと、過去図面や過去の2Dデータ、それに紐づく運用ルールが未だ残っている場合も多く、いきなり2Dを脱却してしまうと今までの業務に大きな支障をきたしてしまうことがあります。

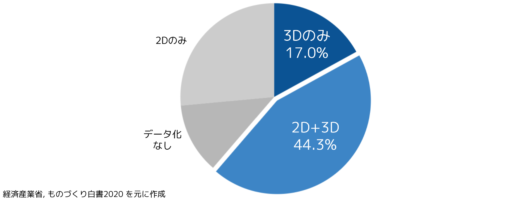

実際データで見てみますと、全社的に3DCADのみで運用している企業は少なく、現状では2D図面と3Dデータの両方を効果的に活用する「ハイブリッド活用」が主流の運用方法になっています(経済産業省、ものづくり白書2020)。

ハイブリッド活用とは、まずはモデルを3Dで完成させた後に、

- 他部署・外部企業とやり取りする段階

- 表面粗さ、寸法公差などを記入していく段階

において3Dから2Dを作成するという運用方法です。

こうすることによって、なんとかして3DCADを活用しているというのが現状になります。

それでも、2Dよりハイブリッド活用の方が作業効率が高い

ここで読者の方の中には、

- ハイブリッド活用って、わざわざ3Dで設計したにもかかわらず、出図の時にそれを2Dに直すとなると3Dの意味ないのでは?

- それをやるぐらいなら終始2Dで設計する方が早いのでは?

と感じる方もいるかもしれません。

しかしこれは大きな勘違いで、2Dのみと比較してハイブリッド活用の方が作業効率が高くなります。

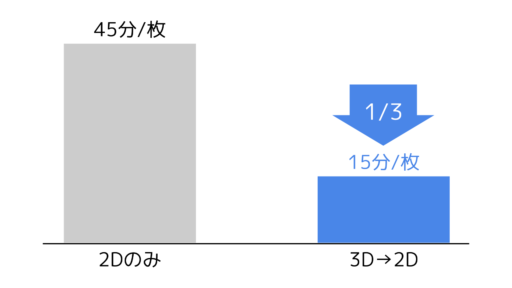

個人的に比較した限りでは、図面一枚あたりの作成にかかる工数が、およそ1/3にまで減少します。

この理由の一つ目は「ハイブリッド活用では、部品形状を確実に2Dで表現できるから」です。

そもそも今までの2D作図も、実際には「頭の中で部品形状を3D的に把握していないと作図ができない」わけですから、ある意味で2D設計者も「一度は頭の中で3D化している」ようなものなのです。

しかし、頭の中での3Dはどうしても正確性に欠ける場合がありますし、また2DCADのみでの作図は「手作業で線を1本1本描いていく」というスタイルになります。

なので、どうしても

- 実線/隠れ線等を手作業で設定する必要がある

- 正面図/平面図/右側面図をすべて手作業で作成する必要がある

- 干渉チェックがしにくい

- 形状の一部を省略して表現する作図者がいるため、形状がわかりにくい/製作ミスの原因になる

- 実際には成立しない形状が図面として表現されてしまっており、加工業者からの問合せの工数等が発生する

などが発生してしまいます。

その一方でハイブリッド活用をして3Dから2Dを作図する際には、3D形状に基づいて2D図面を自動的に作成してくれるので、上記のような問題がほとんど発生しません。

また「部品同士の干渉箇所」「実際には成立ない形状」なども3D上で容易に確認することも可能です。

そして二つ目の理由は「図面修正が非常にラクだから」です。

仮に出図後の図面に設計変更が入った場合に、2DCADではすべて手作業で修正していかなければなりませんので、どうしても修正漏れが発生してしまいます。

もちろん部品図だけではなく組立図も修正が必要になるのですが、複雑な機械になればなるほど図面管理の工数が増大していきます。

そのためか、2Dのみの場合において毎回組立図まで適切に変更内容を反映させられている設計現場なんてありませんでしたし、機械の据え付け現場に行った際に組立図と異なる部分があることを担当者に指摘すると、

「今目の前にある状態がとにかく最新だから、なんとかして」

なんて言われることが多かったです。

一方でハイブリッド活用であれば、3D形状と2D形状が連動していますので、3D上で変更した部品形状は自動的にすべての2D図面へ反映されるようになるのです。

そのため工数をかけることなく、正確な図面修正が可能になります。

ちなみにですが、ハイブリッド活用は「3D作成→2D作成」という順番で行うからこそ効率化されるものであって、「2DCADで図面を描いてから3D化する」ことをしてしまうと2Dと3Dの連動が失われてしまいます。

ですから「2DCADで図面を描いてから3D化する」のは「過去図面を3D化するために行う」場合のみに限定してOKであるとし、通常の設計業務では行わないようにしてください。

2D脱却に向けて少しずつ前進はしている

「3DCADといいつつ、現状は結局2Dも使うことになる」ということを聞いて、少々がっかりした方もいるかも知れません。

ですがこの2D脱却に向けて、現在進行系で少しずつ前進している最中であるということは注目をしておくべき点です。

例えばかつては「3DCADでは、幾何公差・表面粗さ・注記の情報などの情報を表現できない」なんて言われていましたが、最近の3DCADの多くは3Dデータ上にこれらの情報を表記できる機能が備わっています(この技術のことを3DA(3Dアノテーション)と言います)。

実際の業務において3DAの機能を活用している企業はまだほとんどありませんが(せいぜいメモ書きに使う程度)、自動車業界では一部で3DAの活用が検討されているところもあるようです(日本自動車工業会, JIS DTPDに準じたJAMA 組⽴3DAモデルCAD/PDM機能ガイドラインの紹介)

あるいは加工業者の中には、3Dデータでやり取りしてくれるところが増えてきていたり、タブレット端末やPCを活用しながら装置の組立を行う現場も増えてきています。

こういった企業や業者は今後もさらに増えていくことが予想されますので、仮に現時点で3DCAD導入をしたとしても時期尚早ということにはならないです。

ポイント2: 設計ミスはゼロにはならない

3DCADを使用することで、2DCADでは難しかった「干渉チェック」「重量確認」「慣性モーメント」の計算を即時に実行することが可能です。

ただ3DCADに対する期待が行き過ぎるあまり「3DCADを導入すれば、設計ミスがゼロになるはずだ!」という認識までいってしまうと、それは誤解になってしまいます。

例えば3DCADを使えば、部品同士が食い込んでいる箇所を即座に確認することはできます。しかし、

- 接触しているべきモデル同士が浮いてしまっていること

- ボルトサイズに対してねじ穴のサイズが大きすぎる箇所

- 工具アクセスが難しい、またはできない箇所

などについては、自動で判定してくれる機能が十分に備わっていません。

このような箇所については、設計者による目視確認で対応せざるを得ないことが多いです。

また、実際にその機械が動く環境が「高温、低温、腐食、粉塵」などであれば、その対策を設計で講じておかなければなりませんが、3DCADではこういったものを自動チェックできる機能が備わっていないことがほとんどです。

ですから、こういったこともDR(デザインレビュー)や検図の際にしっかりと設計者自身でチェックしておく必要があります。

3DCAD導入より多くの人がDRに参加しやすくなった

結局は人の目によるDRが必要であるとはいえ、3DCADが導入されたことによって、実はエンジニア以外の人もDRに参加しやすくなってきています。

3Dは見た目でわかりやすいので、たとえばマーケティング担当や営業担当の人が「市場や顧客のニーズを満たしているか」を構想設計の段階から確認することが用意になりました。

特に3Dでは「カラーリング」や「素材感」なども表現することができますので、デジタル上で詳細な検討をしていくことが可能です。

また最近の私の仕事上でも、お客様との設計DRの会議の場において、実際に機械を扱うオペレーター・保全の方などがDRに参加するケースが増えてきました。

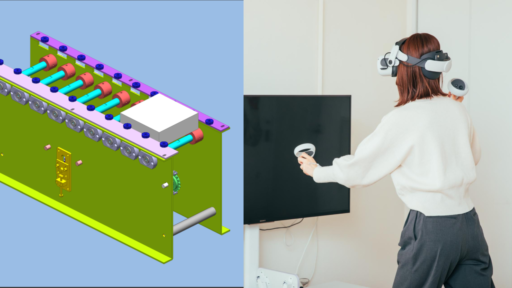

場合によってはVRゴーグルを装着し、その中でワークや部品のハンドリングや保守・保全の要領を確認されていることもあります。

これにより、機械の製作をする前段階から質の高いレビューが実施できますので、開発スケジュールの短縮化や設計開発のコスト削減にも貢献しております。

ポイント3:「できること」と「やること」とを区別しよう

3DCADは単に部品形状を立体的に表現したものにとどまらず、データ連携を駆使することで飛躍的に生産効率・品質を向上させることができると言われています。

確かに「やろうと思えばやれること」というのはたくさんあるのですが、それとは別に「実際にどこまでの作業をやるのか」という点については慎重に検討していく必要があります。

その理由の一つがコスト面です。

3Dを活用するにはそれに応じたツールが必要になりますが、そのツールには費用がかかります。

例えば「解析」「PDM/PLM」「リアルタイムモニタリング」などを行いたいと思うのであれば、

- 各分野およびそれらを連携させるための専門スキルの習得、またはベンダーの確保

- 各アプリケーションの導入費用

- 運用するためのデータ作成、設定にかかる工数

- アプリケーションの保守費用

などがかかってきます。

こういったことから費用対効果や運用の軌道が乗るまでの期間等を考え、徐々に導入を進めていくのが良いかと思います。

もし未だ3DCADを導入していないような設計事務所では、まずは2Dとのハイブリッド活用での運用を目指すだけでも効果は高いと思います。

二つ目の理由が「行き過ぎたフロントローディングになりかねないから」です。

フロントローディングとは「装置の品質向上・不具合発生による損失低減をするために、装置製作の前の段階において作業負荷をかける」というプロジェクトの進め方のことを言います。

3D活用でいうフロントローディングの例を挙げますと、装置製作前に実施する

- 解析

- デモ動画の作成

- 動作シミュレーション

- オペレーティング、メンテナンス性確認

などが相当します。今後も3D活用の技術進化により、さらにできることが増えていくことが予想されます。

確かにこれらを行うことで、機械導入後のリスク(機械仕様についてのミスコミュニケーションや不具合など)を低減することができますし、さらに顧客向けの資料として提出すると、お客様から好印象が得られるケースも多いです。

ただ一方でベンダー側の視点に立ってみると、客様に提示するためのデータ・資料作りによって、工数の増大やスケジュールの逼迫化し招いていきます。

例えば私が普段携わっている生産設備の設計の業界ですと「装置の構想設計・見積は無料で対応するもの」のような風潮が一部で行われているのですが、もしフロントローディングで様々な作業を行ったにもかかわらず受注ができなかった場合に、ベンダーの損失額が肥大化していってしまいます。

加えて、お客様が希望されるスケジュールには、こういったデータ・資料作成のための期間が設けられていないことの方が一般的です。

つまり、過度なフロントローディングはむしろベンダー側の負荷やリスクを増大させてしまうのです。

ですので、3Dを活用したフロントローディングを推進していくのであれば、

- 予算やスケジュールを考慮し「何を実施し、何を実施しないか」をしっかりと判断する

- 最初にデータ、資料作りの部分だけでお客様から予算をいただくなどして、両者の協力体制を築きながら作業を進める

などのような工夫が必要になります。