こんにちは、りびぃです。

私は普段、生産ライン向けの自動機の設計の仕事をしていますが、自動機を設計するためのアクチュエータとしてよく「エアシリンダ」を選定します。

エアシリンダは電動のアクチュエータと比較して「軽量コンパクト」である点や「本体価格が安い」点で優位性があるので、非常に採用しやすいことが特徴です(詳しくはこちらの記事で解説しています)。

実際エアシリンダを選定するときには、エアシリンダを使用しようとしている状況を整理し、それに適したエアシリンダを選択していくことが重要になります。

しかし、いざエアシリンダを設計する装置内に採用しようとメーカカタログ等を閲覧してみると、

- そもそもシリンダの種類が多くて、何を選定したらいいかわからない・・・

- シリンダの中にも多数のオプションがあって、どういう場合に選択すればいいかわからない・・・

などと戸惑う方は多いのではないでしょうか?

そこで本記事では、主にエンジニアの方に向けて、エアシリンダを選定するときにどのようなポイントを考えながら型番を絞り込み、選定をしていけばよいかについて、現役設計者である私りびぃがわかりやすく解説していきます。

実務でシリンダを選定する際は様々な観点から選定する型番の絞り込みをしますが、それらを網羅しながら説明いたしますので最後までお読みください。

目次

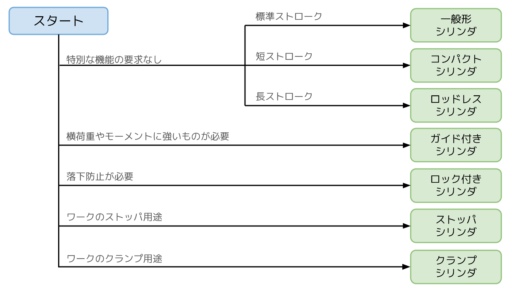

用途で絞り込む

エアシリンダには多数のタイプが存在しますが、それぞれ用途によってある程度絞り込むことができます。

これを図で表すと以下のようになります。

それでは一つずつ詳しく解説していきます。

スタンダードなもの:一般形シリンダ

エアシリンダに特別な機能が不要なのであれば、この一般形のシリンダを使うのがよいです。

一般形のシリンダには主に「丸形」「角形」の2つがありますが、丸形のほうがチューブ内径が小さいものが主流、角形の方がチューブ径が太いものが種類です。

また取付金具のオプションが豊富で、これを組み合わせることによってシリンダとそのブラケットとの取付けの自由度が格段に広くなり、

- 基本形を採用してブラケットに直接取り付けてもよし

- 「フランジ」「フート」などの金具を使って、設計者の都合に合わせて取付けを工夫してもよし

- 「クレビス」「トラニオン」「ロッドエンドベアリング」などの金具を使って、リンク機構を設計してもよし

といった具合になります。

クセが少なく、あらゆる用途に使いやすいタイプです。

短ストロークでの使用:コンパクト形シリンダ

例えば「ほんの数mm~数十mmだけストロークさせたい」という場所にシリンダを導入したい場合には、コンパクト形を採用するのがおすすめです。

コンパクトシリンダは、チューブ内径については割と幅広くラインナップされている上で、ストロークについてはかなり短いものを中心にラインナップされています。

例えば

- ジョブチェンジによりわずかに物体の位置を移動させたいとき

- コンベヤからワークをわずかに浮かせたいだけのとき

などに採用がしやすいです。

シリンダの取付けについても非常に扱いやすく、シリンダ本体とブラケットとを直接取付可能なタイプが多い上に、「通し穴」「タップ穴」を選択可能なタイプも多いです。

また、取付金具と組み合わせることによってリンク機構のアクチュエータとして導入することも可能ですし、オートスイッチを取付けた際に配線がキレイに収まるような構造になっている点も非常によいです。

ただし、小さいチューブ内径かつ小ストロークでエアシリンダを採用する箇所は、エアの流路内に結露が残留やすい点に注意が必要です。

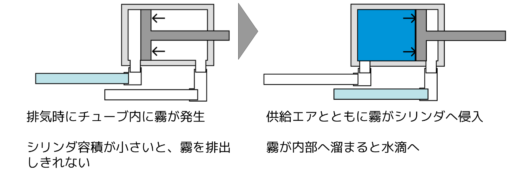

どういうことかというと、そもそもエアシリンダに供給された圧縮空気がその後排出される際に、空気圧が急激に下がりつつ体積が膨張をしますので、排気の空気の温度が下がります。

これにより空気中から水分が出てきて霧が発生することになります。

シリンダのストロークやチューブ内径が十分に大きければシリンダ容積が大きいため、1回の排気によって霧が大気へ放出され、問題にはなりません。

ところが小さいチューブ内径かつ小ストロークですとシリンダ容積が小さいため、1回の排気によって霧が大気へ放出されきれず、配管内に残留してしまいます。

それどころか、その後供給される圧縮空気と一緒にシリンダ内部へ入り込んでいってしまいます。

この現象が何度も繰り返されることによりシリンダ内部へ水分が溜まっていくと、その水分がシリンダ内部を錆びさせたり、グリースやシールを劣化させてしまい、シリンダの不具合につながるのです。

詳細は条件によるのですが、おおまかな目安として「シリンダ容積」に対して「シリンダ〜大気開放の区間の配管容積」が5倍を超えると結露が発生するようになります。

そのため小さいチューブ内径かつ小ストロークのシリンダを使う際は結露対策として、

- 急速排気弁(クイックエギゾーストバルブ)をシリンダ本体から近い場所に取り付ける

- モイスチャーコントロールチューブを使用する

などを行うことが重要です。

長ストロークでの使用:ロッドレスシリンダ

もし長いストローク(場合にもよりますが、目安としてストローク200~300mm以上)のシリンダが必要であれば、ロッドレスシリンダの採用を検討してみましょう。

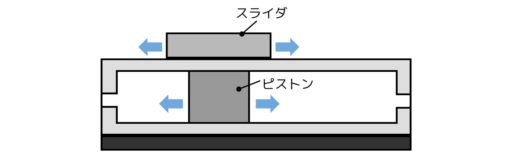

ロッドレスシリンダとはその名の通り「シリンダの動作時にロッドが突出しないタイプ」のシリンダのことを言います。

ちょっと分かりづらいかと思うので詳しく説明します。

一般的なシリンダでは、物体を押し出すのに伴ってシリンダロッドが突出して、ロッドが片持ち状態になります。

一方でロッドレスシリンダでは、シリンダの内部だけでロッドが動作しますので、ロッドがシリンダから突出ししません。

加えて「スライダ」という部品がロッドに連結されており、ロッドに連動して動くことによって物体を動作させるという原理で動作をします。

このような構造により、ロッドレスシリンダでは一般的なシリンダと比較して、長ストロークになるほど優位になります。

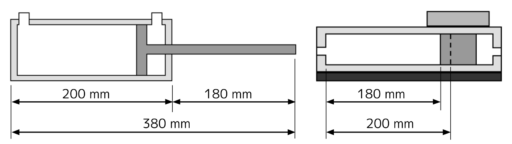

例えば一般的なシリンダの場合、最大200mmストロークのシリンダを使って180mmだけストロークさせようとすると、単純計算で少なくとも380mmもの取付スペースが必要になってしまいます。

一方、同様のスペックのロッドレスシリンダの場合であれば、200mmの可動範囲の中で180mmストロークするだけなので、必要な取付スペースはストロークに寄らず一定になります。

ですから、特に長いストロークを扱おうとするほどロッドレスシリンダを採用することによる優位性が表れてきますし、ロッドレスシリンダの方が長ストロークの製品ラインナップが多いです。

ちなみにロッドレスシリンダは、ピストンとスライダの連結の方式の違いで「メカ式」「マグネット式」の2種類がありますが、私の経験上マグネット式はほとんど採用されません。

と言いますのも、マグネット式はシリンダの動作→停止時にかかる衝撃荷重によってマグネットが外れるリスクがあるためです。

シリンダの不具合により生産が停止してしまうとその停止した時間分の機会損失が発生してしまうため、特別な理由がない限りはメカ式が採用されるケースが多いです。

横荷重やモーメントに強いものが必要:ガイド付きシリンダ

もし動作上の問題、あるいはシリンダで押し引きする部品(被駆動体)との兼ね合いにより、ある程度横荷重やモーメントに強くしていのであれば、ガイド付きシリンダがおすすめです。

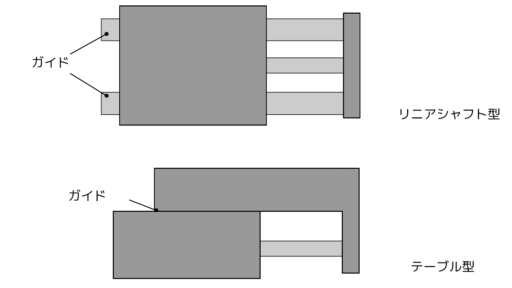

ガイド付きシリンダとはその名の通り、エアシリンダとガイドが一体型となっているタイプのことで、大きく分けると「リニアシャフト型ガイド」「テーブル型ガイド」の2種類があります。

ガイドが一体化されていることによって、

- このシリンダ単体だけで横荷重やモーメントをある程度受けることができる

- 別でガイドを設置する必要がないので、取付がラクになる

- シリンダ本体にボルト取付け用の穴が設けられているので、別途金具等が不要

というメリットがあるので「ちょっとした部分でシリンダを使いたい」という場合に特に最適なシリンダです。

ただし、シリンダとガイドとが一体型になっていることは、デメリットもある点は押さえておくべきです。

一つ目は「ガイド付きシリンダを取り外す際に、シリンダで押し引きしていた部品(被駆動体)も一緒に外す必要がある」という点です。

といいますのも、ガイド付きシリンダを取り外してしまったら被駆動体を支持するものがなくなってしまうからです。

そのため、例えばシリンダの保守で部品交換をする際に被駆動体も一緒に外した後、新品のシリンダに取り付け終わった後に被駆動体の「動作の再現性」を確認する必要が発生します。

もし再現性を重視するのであれば「被駆動体とガイド付きシリンダのロッド」「ガイド付きシリンダのボディとそれを取り付けるためのブラケット」との間でしっかりと位置決めできる構造にしておく必要があります。

二つ目は「ガイドの性能はあまり高くない」という点です。

まず精度についてですが、ガイド付きシリンダのガイドは正直いうと「若干のガタがある、そこまで精度が良くない」という性能です。

そのため、例えば

- 自動カット機のカッターストローク部

- 自動圧入機の圧入治具のストローク部

などでガイド付きシリンダを使うとなると、精度悪化につながる可能性があります。

さらに許容負荷荷重についてですが、ガイドが付いているとはいえ、さすがに負荷が大きなものになりますと不具合が生じるようになってきてしまいます。

ですからガイド付きシリンダは「そこまで精度や許容負荷荷重が要求されないような場所」にのみ使うようにしつつ、精度や許容負荷荷重が必要な場所についてはシリンダ+リニアガイドなどの構成にするのがおすすめです。

落下防止機能が必要:ロック付きシリンダ

例えば、何らかの原因でエアー供給が遮断されてしまった際にシリンダロッドが落下するのを防ぎたいのであれば、ロック付きシリンダがおすすめです。

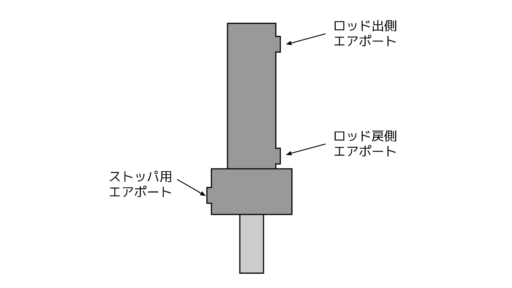

ロック付きシリンダでは内部にロッドの動作をロックする機構が設けられており、ロック部にエアーが供給されている間だけロックが解除され、エアー供給が止まるとシリンダロッドがロックされ動かなくすることができます。

ですから例えば上下方向に物体を動作させるような機構において、

- 非常停止ボタンが押された際に、即座にロッドの動きを停止させられる

- 設備内のメンテナンス作業時に安全が確保される

などのメリットがあります。

ロック付きシリンダを使わなくても、センタークローズのソレノイドバルブを使用すれば、理論上は普通のシリンダでもロッドの動きを止めることができます。

しかし、実際にはエア漏れにより徐々にロッドが動き出してしまいますので、ロック付きシリンダを使う方が確実性が高いです。

ロック付きシリンダには主に「任意の場所で落下防止ができるタイプ」と「シリンダのストローク端でのみ落下防止ができるタイプ(エンドロック)」の2種類があります。

前者ではエア回路を設計する際に、シリンダの押し引き用の回路とはロックの作動/解除の回路も必要な点には注意しましょう。

この回路設計では、装置の起動ボタンがOFFになった際にエア供給が遮断されるようにしつつ、メンテナンス作業時に適宜ロックを解除してロッドを動かせるようにしておくのがポイントになります。

一方で後者であれば、ロックが作動する場所が限定される代わりに、ロック専用のエア回路が不要になります。

ワークのストッパ用途:ストッパシリンダ

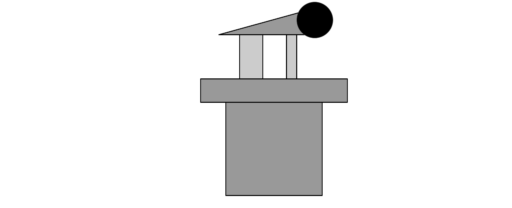

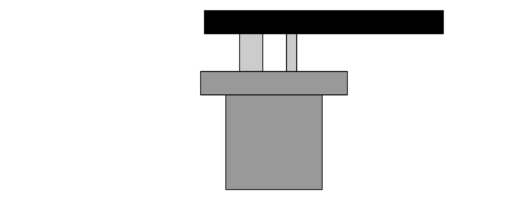

例えばコンベヤ等で搬送中のワークに対して、ストッパを当てて物理的に停止させたり、ストッパを退避させて再び搬送させたい場合に便利であるのが「ストッパシリンダ」です。

通常のエアシリンダはロッドに対して横方向からの荷重に非常に弱い構造をしているのですが、このストッパシリンダはロッドに対してワークがあたっても壊れにくい構造をしているのが特徴です。

一応コンベヤそのものを起動・停止させることでもワークの停止/搬送をさせることは可能ではあるのですが、ストッパシリンダを用いることで、

- 物理的にあたった位置でワークが停止するので、位置決め精度が高い

- ワークを停止させながら、後続のワークを搬送することができる

というメリットがあります。

ストッパシリンダの中でも様々なオプションがあり、

- ワークを止める際にかかる衝撃荷重を吸収できるよう、ショックアブソーバが内蔵されているもの

- ショックアブソーバのばねの反力による停止位置のズレを抑制するためにロック機構が内蔵されているもの

- ワークを止めているストッパが退避する際に、ワークとの摺動を抑制するためにストッパ部がローラになっているもの

などがございます。

ワークのクランプ用途:クランプシリンダ

加工機内にセットされたワークをクランプして固定する場合に便利なのがクランプシリンダと呼ばれているタイプです。

クランプシリンダにもいくつか種類がありますが、おそらく最も一般的なものがロッドの先端にL字状になるようブロックやストッパボルトが付いている「ロータリクランプシリンダ」というタイプです。

ワークをクランプしている状態から退避する際に、上方へストロークしながら90°回転します。

また別のタイプとして、

- クレビスが取り付いており、リンク機構の動きをしながらクランプできるタイプ

- ピンを出戻りさせることでワークを位置決めできるタイプ

などもございます。

シリンダのスペックを絞り込む

ここではシリンダの基本性能の観点から絞り込んでいくことについて解説をしていきます。

ここで紹介する内容は、どのタイプのシリンダを選定するにしても必須のものになっていますので、しっかり身につけておくようにしましょう。

推力

シリンダのスペックの中でまず重要なのが「推力」です。

まずシリンダを採用する箇所について「物体を動かすための推力」または「発生させたい推力」を計算し、それ以上の推力が出るようなエアシリンダを選定するようにします。

計算をする際に「エア圧の値をどうするか?」についてですが、特に設計仕様書などで指定がない限りは0.3~0.5 MPaを採用して計算されることが多いです。

設計仕様書で指定されているケースもしばしばありますので、計算時に確認するようにしましょう。

ここでシリンダの推力計算をする際の注意点があります。

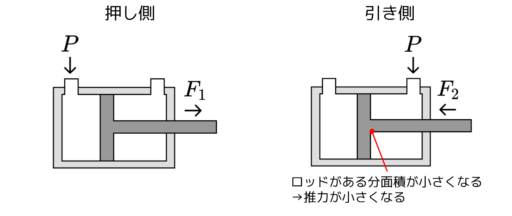

一つ目は、同じエア圧でもシリンダの「押し側」に比べて「引き側」の推力は小さくなるという点です。

シリンダの推力は、圧縮空気がピストンを押す際の面積が広いほど大きくなるのですが、引き側の動作時はシリンダロッドがあるせいで面積が小さくなってしまうのです。

これによって引き側の推力は小さくなります。

そのため、装置内へシリンダを配置する検討をする際に、スペースが苦しくないのであれば「最大負荷を押し側で動作させる」ように配置し、どうしても最大負荷を引き側で動作させる場合にはしっかり計算するようにしましょう。

二つ目は「負荷率係数を考慮すること」です。

負荷率係数とは、シリンダの使用方法別に決められている値で、シリンダ推力に対して掛け算して使用する補正係数のことを言います。

おおまかに以下のように決められております。

| 作業目的 | 負荷率係数 | |

|---|---|---|

静的作業 (クランプ、バイス低速のかしめ等) | 0.7以下 | |

| 動的作業 | ガイドに乗った負荷の水平作業 | 1以下 |

| 負荷の垂直〜水平作業 | 0.5以下 | |

例えば、シリンダ推力の計算結果が200Nだったとしても、静的作業での使用だとして負荷率係数を考慮する「200 N×0.7=140 N」程度の推力になります。

特にシリンダ推力をメーカカタログから参照する場合は負荷率係数をいくつにして計算したかの記載がないことが多いので、推力不足のリスクを下げるためにも

できればご自身で推力を計算するほうが確実です。

ストローク

シリンダのストロークを選択する際は、所要ストロークに対してある程度の余裕をもたせたストロークを選定するようにします。

例えば所要ストロークが20mmなのであれば、押し側の動作端の調整代としての5mmを考慮した、ストローク25mm以上のシリンダを選定するようにします。

シリンダのストロークに余裕がないと、実機の組立誤差の影響などによりストロークが足りなくなるリスクがあり、うまく動作しなくなる可能性があるためです。

そのためストロークに余裕をもたせたうえで、外部に調整ねじを設けるなどしてシリンダの停止位置を調整できるようにしておきます。

その他の選択肢について

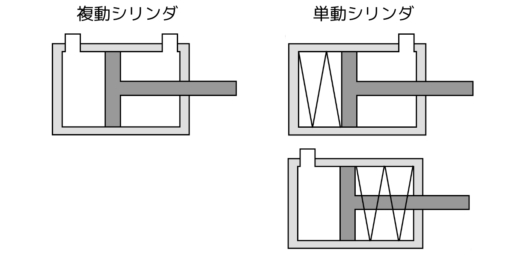

「複動」「単動」はどっちがいいの?

エアシリンダには「複動」「単動」の2種類の動作方式がありますが、基本的には「複動」のものを使用します。

これは複動タイプの方が制御しやすく、動作も安定しやすいためです。

といいますのも、エアシリンダを動作させる上で複動タイプでは「押し側の動作」も「引き側の動作」も圧縮空気の供給により行いますので、圧縮空気の供給の仕方によって自由に挙動を調整することが可能です。

例えば、

- シリンダ推力は両方向とも、レギュレータによる圧力調整で調整可能

- シリンダの速度は両方向とも、スピードコントローラによって調整可能

- シリンダロッドの動作端位置やストローク量を変更しても、推力やシリンダ速度に影響がない

- 負荷変動に強い

という特徴があるため、実機で試運転しながら適切な挙動になるよう容易に合わせこむことができます。

一方で単動シリンダの場合は、押し側・引き側のどちらが一方の挙動をばねに頼ることになるので、

- ばね力のばらつきにより、想定した推力が出ない可能性がある

- シリンダロッドの動作端位置やストローク量を変更すると、推力やシリンダ速度が変わってしまう

- 負荷が変動すると、シリンダの挙動も大きく変わってしまう

というように扱いづらいです。

単動のタイプは、私がこの10年間で一度も単動のエアシリンダを選定したことがないぐらいに使用頻度が低いのですが、特別な理由がない限りは複動を選定します。

オートスイッチは付けといた方が良いの?

オートスイッチとは「シリンダロッドの状態を検知するためのセンサーのこと」をいいます。

シリンダロッド内にマグネットが内蔵されており、そのマグネットがオートスイッチ取付け部付近に来ると、オートスイッチが検知します。

このオートスイッチですが、基本的には2個付属されているタイプを選ぶようにしてください。

自動機の制御をする上で「シリンダロッドが今どういう状況なのか(押し側にいるのか、引き側にいるのか)がわからない」というのは好ましくないためです。

そのため、押し側の動作端と引き側の動作端との2箇所に取付け、その上で制御プログラムを作成するようにします。

ただしオートスイッチの型式については、

- エンドユーザの社内ルールで決められていたり、

- I/O等の関係から電気、制御屋さんに決めさせる方がよい

というケースが非常に多いので、型番を確定させる前に確認をするようにします。

ちなみに私の経験談ですが、オートスイッチが付属されている型式を選ぶと納期が長引く場合に、あえてオートスイッチが付属していないタイプと、別途オートスイッチを購入すると納期が短縮される場合があります。

納期が厳しい状況のときの裏技として覚えておくとよいです。