こんにちはー、りびぃです。

普段は生産設備の設計をしている現役のエンジニアです。

設計の仕事は、製造工場の工程を省力化・省人化するために、お客さんの要望を踏まえて機械の動作原理のアイデアを考えていくという流れが多いのですが、こういった仕事の中でも非常に頻繁に使う機械部品がいくつかあります。

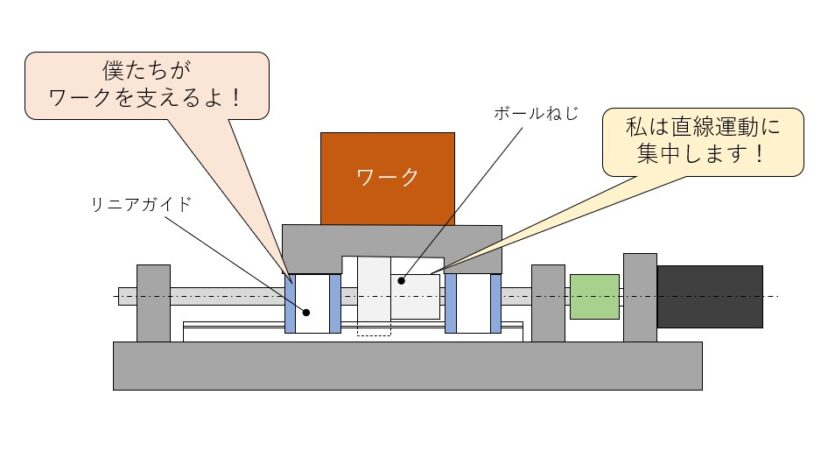

その中の代表例が「リニアガイド」です。

リニアガイドは、物体を精度良く直進運動させるために使用される機械部品で、

- モータ、ボールねじと組み合わせて物体を搬送したり、

- サーボプレスと組み合わせて部品を圧入したり、

- エアシリンダと組み合わせてワークに位置決めピンを差し込んだり、

など、非常に幅広い場面で使用されます。

また工作機械や自動車部品、半導体製造装置、食品機械などにおいてもよく使われることから、生産設備を設計する人であれば必ずとも選定方法や扱い方などを習得しておきたいところです。

しかし、特に設計を始めたばかりの方にとってリニアガイドの選定は

- リニアガイドの具体的な選定手順がわからない

- 技術カタログに記載されている情報量が膨大過ぎて、自分にとって何の情報が重要なのかがわからない

- オプションなども含めて、選定時に注意すべきポイントがわからない

と困り果てているのではないでしょうか。

職場の上司の期待に応えられないというのも、なんだかやりきれない思いになりますよね。

今回はそんな悩みを持った方に向けて、リニアガイドの選定方法をわかりやすく解説していきます。

今後の長い機械設計キャリアにおいても長く付き合っていくことになる機械部品ですから、この記事が皆さんの設計業務の助けとなれば嬉しいです。

目次

1. 機構アイデアを整理しよう

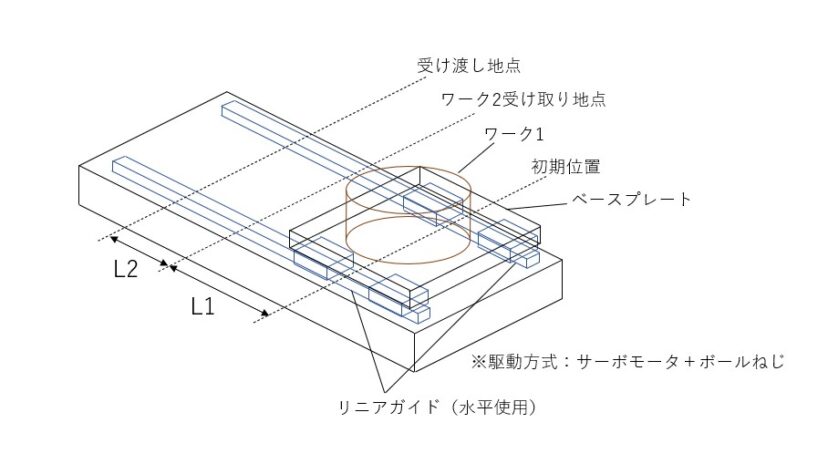

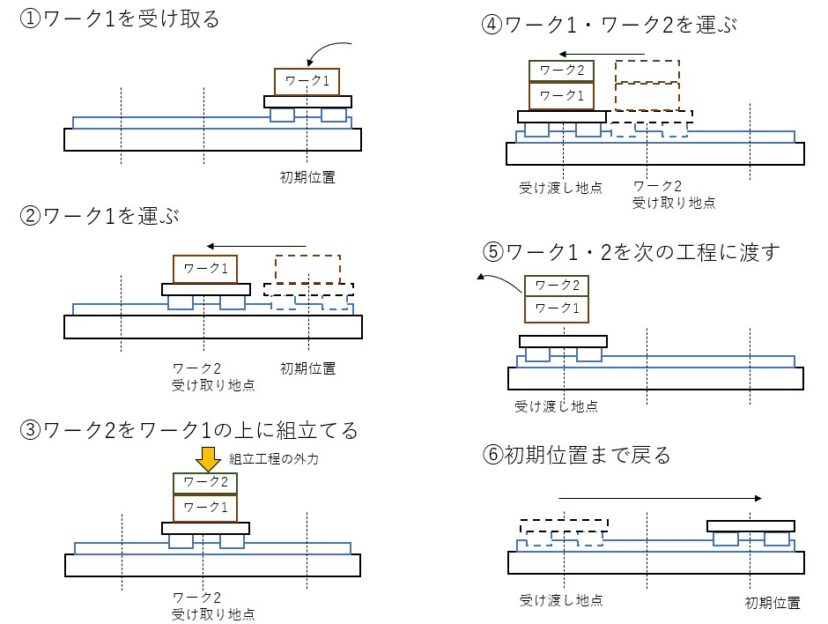

機械設計では、突然リニアガイドの選定から始まるケースはなく「機構のアイデアに基づき、そのアイデアを実現させるためのリニアガイドを選定する」という手順になります。

そのためまずは皆さんの機構のアイデアを整理することから行っていきます。

機構のアイデアは皆さんの設計条件によりケースバイケースですが、例えば以下のようにアイデアを整理しておくと、その後の選定作業がやりやすくなります。

2. リニアガイドの基本仕様を確定させよう

まずは取付方法やオプションなどの細かい部分は保留し、リニアガイドの基本仕様に焦点をあてながら選定をしていきます。

基本仕様の確定に際しては計算が必要になってきます。

計算は「皆さんが考えた機械のアイデアの諸元から逆算して計算で求める方法」でもいいのですが、それが難しい場合は「いったん仮でリニアガイドを選定してしまって、強度等を計算で確認する方法」がおすすめです。

使用環境

リニアガイドは、一般的な環境下(一般的な屋内の工場設備など)での使用を想定した標準タイプのラインナップが用意されています。

ですが、そのような環境ではない(特殊環境)では、その環境での使用に適合したリニアガイドを選定する必要があるため、選択肢が大幅に絞られることになります。

一例をあげると

| クリーンルーム | 標準的なリニアガイドは、リニアガイド使用時に発生する摩耗粉によって製造環境を汚染させてしまうので使用ができない。 専用シリーズからの選定が必須。 |

|---|---|

| 真空環境 | 標準のリニアガイドを使うと、リニアガイドに使われる構成材料からガスや揮発性物質(アウトガス)が放出されてしまい、これが製造環境を汚染してしまう。 また標準グリースを使うと、グリース内の油分が飛散して潤滑性が失われる。 これらの現象が対策されたシリーズを使用する必要がある。専用シリーズからの選定が必須。 |

| 耐食環境 | 標準的なリニアガイドを使用すると、錆の発生などによって不具合が生じる。 防錆効果の高い材質を使用したリニアガイドの選定が必須。 |

などがあげられます。

まずは装置仕様から情報を良く読み取り、どのような使用環境を想定するべきかを確認するようにしましょう。

転動体のタイプを選択しよう

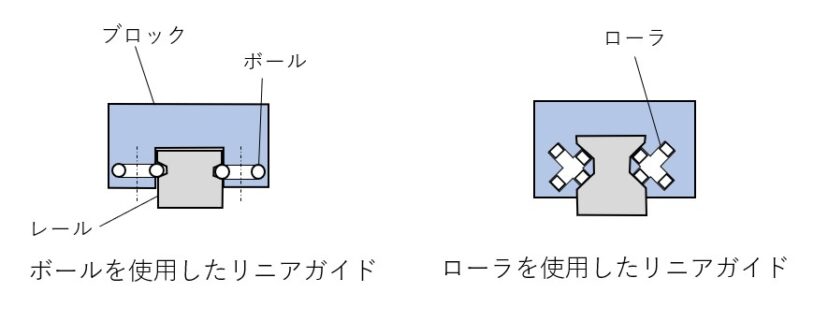

リニアガイドはレールに対してブロックがスライドの動きをすることでガイドの機能を発揮しますが、このレールとブロックとの間に「転動体」と呼ばれる部品が内蔵されています。

まずはこの転動体の仕様を決めていきましょう。

転動体の種類は、

- ボールタイプ: 転動体が玉の形状をしている。直進運動時にレールやブロックと「点」で接触しながら転がる。

- ローラタイプ: 転動体が円柱の形状をしている。直進運動時にレールやブロックと「線」で接触しながら転がる。

という2種類が存在します。

これらの性能的な違いについては、

- ボールタイプは、摩擦力が低く高速動作に向いているが、荷重を点で受けるので耐荷重が低い

- ローラは、荷重を線で受けるので耐荷重が高いが、摩擦力が高く高速動作に向かない

となります。

ですから、設計する機械において「リニアガイドにかかる荷重」と「動作速度」を考慮しながら決定していくことになります。

ただし私の経験上、特別な事情がない限りは「ボールタイプ」を選びます。

リニアガイドの耐荷重がほしいときの選択肢

ここで一つ選定のポイントをお教えします。

もしリニアガイドの耐荷重がほしいとき、短絡的に「ローラタイプ」を選んでも悪くはないのですが、それ以外にも様々な設計や選定の選択肢があります。

選択肢の1つ目は「荷重を受けるレールやブロックの数を増やす」です。

リニアガイドは「レール1本かつブロック1個」のタイプから選定ができますが、ワークが大きくなるほど、ワークが重くなるほどリニアガイドにモーメント荷重がかかりやすくなります。

実際に計算をしてみるとよくわかるのですが、特定の箇所にモーメント荷重が集中する設計をすると見た目以上にリニアガイドが壊れやすくなります。

そのため「そもそもモーメント荷重がほとんど発生しないような設計」を極力目指すことが不具合の少ない機械を設計するうえで重要となります。

ですから、レールは1本よりも2本で受けたり、レール1本につき複数個のブロックのタイプのリニアガイドを選定するようにしましょう。

ただし複数本のリニアガイドを導入する場合は、それらのレールがきっちり平行に組み立てられるような設計の工夫が必須です。

選択肢の2つ目は「リニアガイドのサイズを上げる」です。

リニアガイドには1つのシリーズに対して複数のサイズがラインナップされているケースがほとんどです。

リニアガイドのサイズを1つ上げるだけでもかなりの耐荷重を得られることも多いので、取付けスペースに余裕がある場合には是非検討してみてください。

取付姿勢を決定しよう

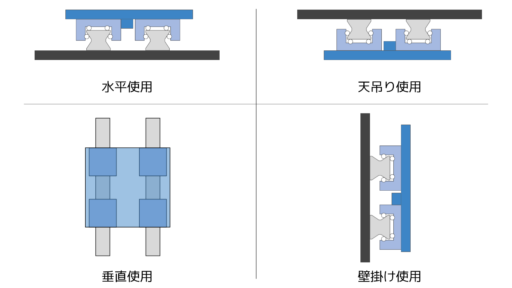

リニアガイドの取付け方を設計する際、その取付け姿勢は、

- 水平使用

- 天吊り使用

- 垂直使用

- 壁掛け使用

の4つに分類されます。

基本的には設計する機械において、どの取付姿勢が最も都合がよいかで選択をしていきます。

その上で、取付姿勢によってリニアガイドにかかる荷重も変わってきます。

この荷重の検討については次の「ガイド形状の種類」に。

ガイド形状の種類

リニアガイドは、転動体の方式が同じでも「ガイド形状」によって種類が大きくわかれます。

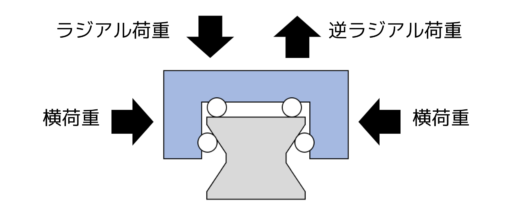

ここでポイントとなってくるのが「リニアガイドにかかる荷重方向と大きさ」です。具体的には、

- ラジアル荷重: ブロック上面に垂直で、かつブロックをレールに押し込む方向の荷重

- 逆ラジアル荷重: ブロック上面に垂直で、かつブロックをレールから引き抜く方向の荷重

- 横荷重: ブロック側面に垂直な方向の荷重

の3つがそれぞれどの程度かかるかによって、種類を選定します。

ここでモーメント荷重がかかる場合は、そのモーメント荷重をメーカカタログに記載の計算式を使って、上記の3種類の荷重に等価変換して評価するようにします。

また、リニアガイドに掛かる荷重が衝撃荷重などのような厳しい条件の場合には、安全率をかけて計算をします。

その上で「静定格荷重」と呼ばれるリニアガイドの指標の一つを使って、強度計算をしていきます。

もしそこまで荷重を気にする必要がない程度に耐荷重に余裕がある場合には、私の経験上4方向(ラジアル荷重+逆ラジアル荷重+横荷重x2)の荷重を同じ程度に受けられるタイプを選定します。

レール長さ

リニアガイドのレールを、必要以上の長さになるよう決定していきます。

一見すると何も難しいことはないのですが、設計経験が浅い人がやってしまいがちなミスがいくつかあります。

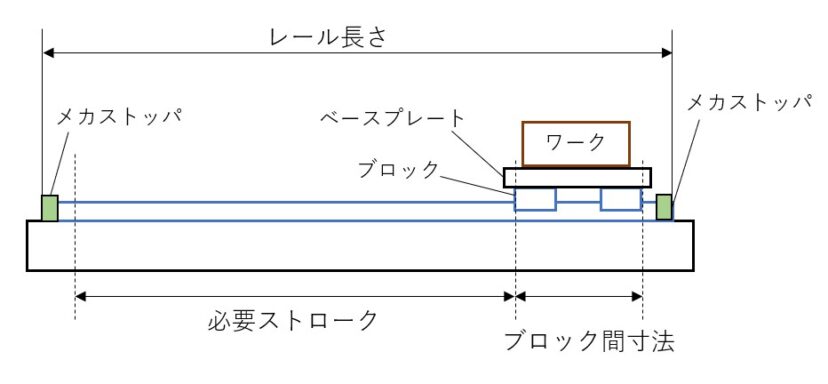

1つ目は「レール長さの計算」についてです。

初心者がよくやってしまいがちなのは「リニアガイドの走行範囲(必要ストローク) = レール長さ」として選定してしまうことです。

このように選定をしてしまうと、レールの長さが足りなくなります。

これは図に描いてみるとよくわかるのですが、実際に必要なレールの長さは「必要ストローク」に加えて「ブロック間寸法」の分も考慮する必要があります。

さらに加えて、レール端部までの寸法の余裕を数十mmほど残しておくことが一般的ですから、それらを考慮してレール長さを決定する必要があります。

2つ目は「レールの標準長さ」の存在についてです。

リニアガイドのレール長さは、0.1mm単位などで指定できるのですが、可能な限り「標準長さ」の長さで選定する方が望ましいです。

標準長さとは「メーカが在庫として持っている長さ」のことで、この長さで選定をすると短納期かつ低価格でリニアガイドを入手することができます。

逆に標準長さ以外の長さで選定をすると、メーカは在庫のレールを追加工して出荷することになるので、納期が長くなりコストも上がってしまいます。

この部品調達の事情は装置の製造時のみならず、オーバーホールなどのメンテナンス時にも重要となってきますので、意外と侮れません。

「標準長さ」はリニアガイドのシリーズやサイズによって異なっており、またカタログページの途中や後ろの方にシレっと書いてあることが多いのですが、よっぽどの事情がない限りは標準長さからレール長さを選択するようにしましょう。

定格寿命を計算しよう

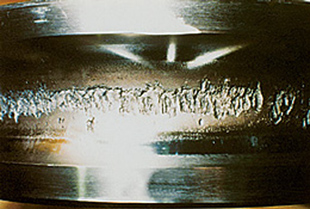

リニアガイドは金属でできた丈夫な部品ではありますが、とはいっても長期間使用を続けていると「フレーキング」と呼ばれる不具合の発生などにより正常に機能できなくなります。

このように、リニアガイドを使用し始めてから不具合発生により機能できなくなるまでのことを「寿命」といいます。

リニアガイドではこの寿命を「定格寿命」という値で評価をしていき、適切な寿命以上になるようなリニアガイドの選定や配置検討をしていきます。

定格寿命が短すぎるのはもちろんNGですが、かといって長ければ長いほど良いというものでもありません。

寿命が長すぎるリニアガイドを選定しているということは「本来はもっとコンパクトなリニアガイドを選定できた」可能性があるからです。

コンパクトなリニアガイドを選定できたとすれば、周辺部品もコンパクトで済みますし、部品の製造費も削減できたという余地を残していることになります。

ちなみに、定格寿命は「走行距離で表す方法」や「稼働時間で表す方法」がありますが、一般的には「稼働時間で表す方法」で評価をすることが多いです。

定格寿命は仕様書に記載があればその値以上になるよう設計・選定しますが、特に指定がなければ4~10年ほどが目安です。

3. オプションを選定しよう

シールの種類

特に粉じんが舞うような環境下でリニアガイドを使用する際には、シールの存在が重要となります。

粉じんなどの異物がリニアガイドのブロック内部に入り込んでしまうとリニアガイドの転動態が損傷して適切に機能できなくなってしまうので、その異物侵入を防ぐのがシールの役割になります。

リニアガイドのブロックのどこにシールを付けるかのオプションがいくつかあるのですが、個人的な経験でいうと、ブロックの端部・サイド・内部にシールを付けることが多いです。

ただしリニアガイドへシールオプションをつけると動作時の摺動抵抗が多くなるので、駆動源の推力に余裕を持っておくことが必須です。

また、シールを付ける種類によってはリニアガイドのブロックの寸法が嵩張ることがあるので、レール長さやストローク範囲などに設計ミスがないかの確認が必須です。

潤滑オプション

リニアガイドには十分に潤滑油が供給されている必要があります。

潤滑油がない状態で動作をさせると、転動態が摩耗をしたり、摩擦熱により変形をして、すぐに損傷してしまうことになります。

一般的なリニアガイドの場合、リニアガイドのブロックにグリースニップルがついており、数日~一週間に一度程度の頻度でグリース供給をさせることになります。

そのグリースニップルの位置が、設計およびメンテナンス上都合が良くなるように選択していきます。

ただし、メーカによってはよりメンテナンスの手間が大幅に削減されるような潤滑システムのオプションをラインナップしているので、是非採用を検討してみましょう。

与圧

リニアガイドは、内部部品のスキマの仕様を変えることで耐荷重性能や剛性が向上します。

このような目的でリニアガイドのスキマを小さくするオプションが「与圧」です。

特に、測定装置などのように高精度な位置決めが求められる場合や、工作機械などのように振動・衝撃荷重がかかる場合においては、この与圧が性能向上に寄与します。

ただし与圧が高すぎると、リニアガイド動作時の摩擦が増加し、摩擦抵抗の増大、異常発熱、寿命短縮などにつながってしまうので、メリット・デメリットを良く考慮して適切な与圧を選択するようにします。

精度等級

冒頭に述べたように、リニアガイドは「物体を精度よく直線運動させるための部品」ですが、どの程度正確に直進運動させられるかの性能を表したのが「精度等級」です。

例えばレールに沿ってブロックが走行する際、

- どれだけ高さ方向にうねらずに走行できるか

- どれだけレール幅方向にうねらずに走行できるか

などに影響してきます。

精度等級はよく「並級」「上級」「精密級」などのような区分が存在しており、等級が高くなるほどレールとブロックの平行度が厳密に管理されています。

一般的な搬送装置では並級や上級で十分ですが、工作機械や高精度測定装置などの場合には精密級を選定してきましょう。

初めてリニアガイドを選定する方へのアドバイス

なるべく「リテーナ付きタイプ」を選定する

リニアガイドによっては「リテーナ付きタイプ」と「総ボールタイプ(リテーナなし)」のタイプがあります。

これらから選定をする際に、特に事情がなければ「リテーナ付きタイプ」を選ぶことをおすすめします。

リテーナとは、転動体と転動体の間に組み込むことによって、

- 転動体同士の衝突がないので、転動体が損傷・摩耗しにくくなる

- リテーナでグリースの保持力が上がるため、長寿命である

といった効果を得ることができます。

マイナーチェンジ設計の場合、同じメーカの製品を活用する

設備設計の仕事は「まったくのゼロから新しい生産設備を作る」だけではなく「既存設備のマイナーチェンジ」「類似を参考にした機能アップ」の仕事をすることも非常に多いです。

リニアガイドに限った話ではないのですが、この場合基本的には参考元と同じメーカ・シリーズを選定するようにしましょう。

その理由は主に保守・保全上の理由です。具体的には、

- メーカやシリーズが統一されていると、部品の管理(保守部品のリストや在庫管理)がラクになる

- 仕入れ先が少なく済むので、発注の手間が減り、大量仕入れによる割引を受けやすくなる

といった理由です。

場合によっては設計時に生産技術の方から「社内標準部品リスト」を渡され、可能な限りそのなかから部品を選定するよう指示されることもあります。

ただし、その部品選定の縛りによって設計する機構・構造が成立しなくなるようであれば、無理して縛りに拘る必要はなく、関係者と相談してそれ以外のメーカ・シリーズから選定させてもらえるよう交渉することが重要です。

選定時の計算はなるべく自分でしよう

リニアガイドを選定する上で必要となる計算は、設計対象物の仕様によって難易度が大きくばらつきます。

例えば、

- リニアガイドの搬送物の重心が、リニアガイドから大きく離れている場合

- 斜面上でリニアガイドを使用する場合

- 急加速、急停止が発生する場合

などがそれにあたります。

最近ではこの計算をメーカに丸投げすることもできますし、そのようにしている人も増えてきているようなのですが、個人的にはなるべく自分で計算してみるべきかと思っています。

理由の1つは「お客さんや周囲の人からの信頼度が上がるため」です。

具体的には、

- 自分で計算をしているため、客先のDR(デザインレビュー)対応時に自信をもって説明することができる

- 現場で不具合が発生した際に、原因究明のスピードを上げることができる(メーカに投げていると、対応が遅くなる)

といったことがあげられます。

ベテランレベルにもなってくると、わざわざ計算をしなくとも図面や現物の機械を数秒見ただけで「あれ、このリニアガイドだと寿命短いんじゃないか?」と気づけるほどにまでなっていきます。

実際私自身も客先DRや現場対応をしていますが、このような対応を繰り返した結果、今では設備立上げのプロジェクトが始まった際にお客様から指名を受けることも珍しくないほどになってきました。

理由の2つ目は「メーカに計算を依頼すると、安全率を高く設定されるから」です。

これは私が実際にとある部品メーカのエンジニアから聞いた話になりますが、メーカにとってそれを受けることはリスクでしかないとのことです。

なぜなら、

- 設計者から我々に与えられる情報が圧倒的に少なく、その機械の全貌や周辺状況すらわからないことが多い

- 我々がしたその計算結果に基づいて選定をした結果、仮に不具合が発生した場合、設計者が部品メーカに責任を追及してくることが多い

という事情があるからです。

しかし、だからといって計算を受け付けないとなると設計者は部品選定ができないので、当然当社の製品も買ってくれなくなる。

これらを考慮すると、安全率を高めに設定(スペックにかなりの余裕を見た選定)をせざるを得なくなるという訳なのです。