どーも、しぶちょーです。

機械メーカーに勤める現役の技術者です。

世の中の機械にはさまざまな「締結」が使われています。締結とは、部品と部品を繋げる技術です。どんなに複雑な部品でも、分解していけば細かい部品の組み合わせです。それらの部品が締結されることであらゆる機械は成り立っています。地味ながらも、繋げる技術は非常に重要なのです。そんな締結技術の代表といえば、ねじです。

もし機械が使用されている間にねじがゆるんだり、破断してしまったら・・・大事故につながりかねません。故に機械設計者は、部品の用途に応じてねじのサイズや配置を計算し、部品を的確に締結していきます。たかがねじ一本、されどねじ一本。何気なく配置されたようにみえるねじ一本とっても、実は設計者の意図が込められているのです。

ですが、みんながみんな、最初から完璧に設計できるわけではありません。どんな優秀な設計者も最初は失敗の連続です。特にねじの締結におけるケアレスミスは設計初心者の失敗あるあるの代表格といえるでしょう。そんなわけで本記事では、数ある設計失敗あるあるの中でも、機械設計の初心者がやってしまいがちな締結失敗事例を紹介します。あなたは同じ失敗をしていませんか?人の振り見て我が振り直せ、自分自身の設計の参考にしてください。それでは早速行きましょう!!

ねじの干渉、締結設計の交通事故!?

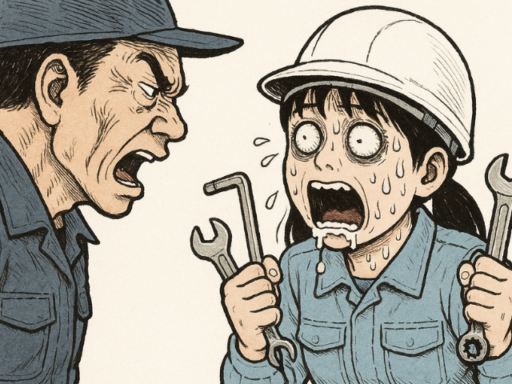

ねじの締結設計において、設計初心者がやってしまいがちなミスの代表が『干渉』です。干渉とは、部品同士が相互にぶつかってしまい、上手く機能しない状態の事です。ちなみに製造業では「部品が干渉する」という言葉はよく使われますが、これは辞書にある干渉の意味とは異なる、業界特有の使い方です。それはさておき、新人ほどねじ関係の干渉を見落としてしまい、実際にモノができてから「あれ、これ詰んでる?」と冷や汗をかくことになります。

私も何度も経験があります。しかもモノができてからでは、上手く修正ができないため作り直しが必要だったり、現場に頼んで追加工してもらったり・・・とにかく新しい機械を作るときは肝が冷えっぱなしでした。新人設計者の皆さんも少なからず、同じ経験を積むとは思います。しかし、新人設計者が失敗するパターンはある程度は決まっていますから、失敗事例を知っておくだけでも効果的な予防になるはずです。歴代の設計者が積み上げてきた死屍累々の事例を踏み台にして、失敗を乗り越えていきましょう!!

新人設計者がやりがちな3事例を紹介

やりがちなミスを3つのトピックに分けて紹介していきます。あなたの設計は大丈夫!?事例を元に、自身の設計を見返してみましょう。

ねじが干渉しちゃった!!

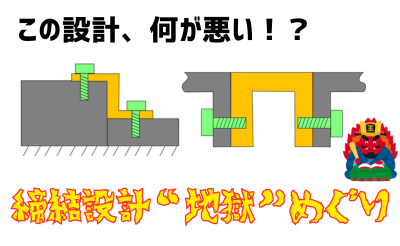

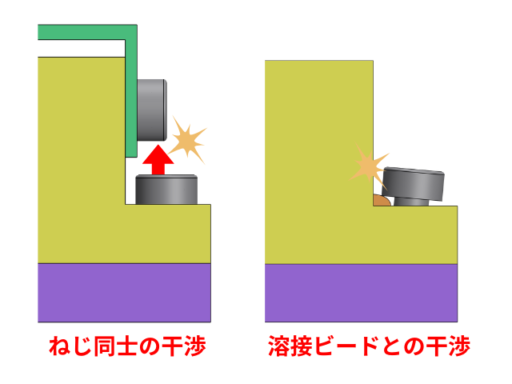

まずは上図を見てください。この図から何か思うことがありますか。もし何も気がつかなければ、あなたの干渉チェックレベルはまだ0です。生まれたての赤ちゃん設計者です。大丈夫、逆に言えば伸びしろしかないということですからね、今日があなたの誕生日です、Happy Birthday。それはさておき、この図の状態が新人が最も犯しがちなミスといっていいでしょう。これ、そもそもねじを入れることができませんよね?

CAD上ではなんの問題もないように見えますが、組立の工程を考えるとまったく成り立っていません。このように凹みの形状はまだわかりやすいですが、下図のように配置したねじ同士が干渉してしまう場合もあります。また、ねじやワッシャーが溶接ビードと干渉して、ねじを締めることができないという場合もよくあります。溶接ビードは、3D CADでモデリングされていない場合が多いですから、よく見落とされがちです。注意しましょう。

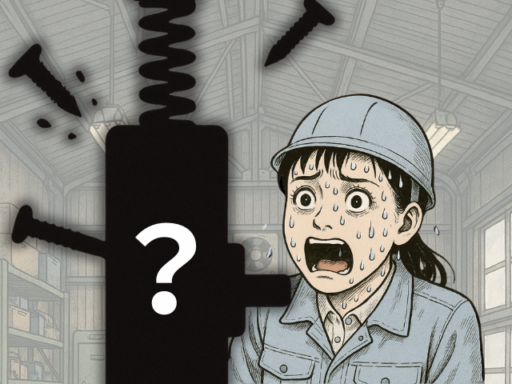

工具が干渉しちゃった!!

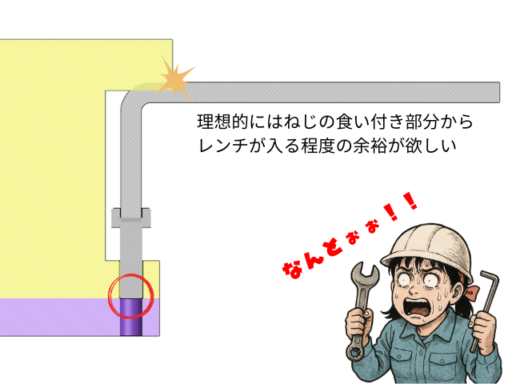

次のあるある干渉は、工具の干渉です。ねじは入ったけど、周りの部品と干渉して、ねじを締めるための工具が入るスペースがない、または工具を回すスペースがないというミスです。例えば上図、レンチの入るスペースが確保されていて、一見成り立っているように見えますが・・・理想を言えばもう少し余裕が欲しいところ。ねじを手締めで回せる前提でスペースが設計されています。

実際ものを作ってみると、硬くてねじが手で回せないことも多くあります。そうなると、この設計ではレンチが入らないことになってしまいます。ねじを挿入して、最初から最後まで工具で締付作業できるようなスペースは必要です。

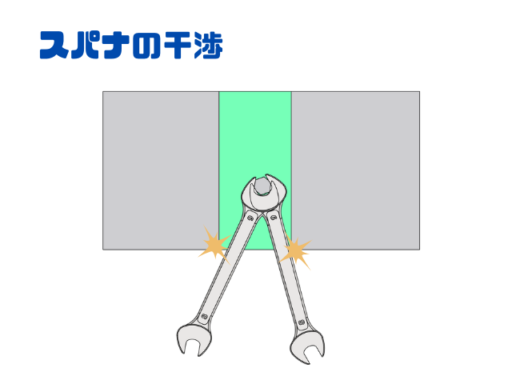

また、スパナの干渉はよく見受けられる工具干渉の一つです。スパナは30°、レンチなら60°回すだけのスペースが必要です。ラチェットのエクステンションやカットレンチなど、便利な工具は沢山ありますが、一般的に入手可能な標準工具で作業できることが重要です。設備の整った工場なら工具は潤沢にありますが、ユーザー先で保守する場合は作業者は限られた工具しか持っていけません。それ故に、一般的な工具で作業できる必要があるのです。

ものができた後に「なんでこんな簡単なことを見落としていたんだ・・・」と悔いるタイプのミスですね。ただ、落ち込むことなかれ。ベテランであってもたまにやらかしてしまう、シンプル故に全て見つけるのが難しいミスです。

設計時に頭の中で、機械を組み立ててみるのが大切です。そうすれば、工具の干渉も見えるようになってくる・・・かも!?

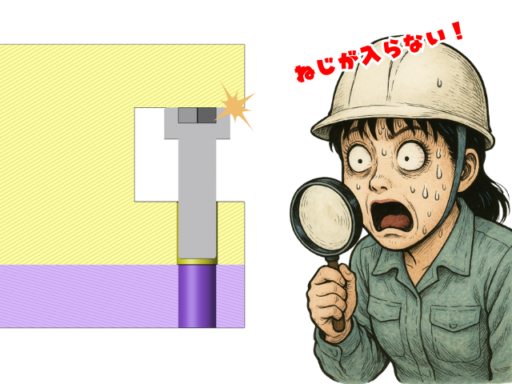

ねじが長すぎて底付きしちゃった!!

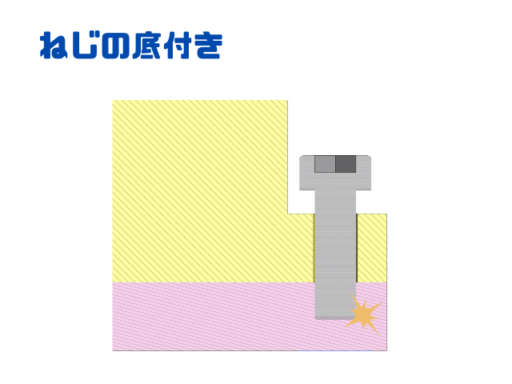

ねじが正しい締結力を発揮するためには、適切な掛かり代が必要不可欠です。部品にあけた穴と選定したねじの長さが合わない場合、うまく部品同士を締結できずに大変なことになります。

短いはもちろんダメですが、長すぎるのも問題があります。ねじが長すぎると、タップ穴の底とねじが干渉し、「底付き」を起こしてしまいます。際どい長さだと、底付きしたことを締め込んだと勘違いしてしまうこともあり、正しく締結されないまま機械が作られてしまうため、大変危険です。ちなみに私は機械の駆動系部分でこのミスをしやらかしたことがあります。リニアガイド締結用のねじがすべて長すぎて底付きしており、そのまま運転をかけてしまったため、半分以上のねじは頭が吹っ飛んでいました。非常に恐ろしかったですね・・・。

ねじ部の掛かり代には明確な規格はありませんが、感覚的には最低1.5Dは取った方が良いでしょう。DはdiameterのDで、ボルトの直径のことです。例えばM12のボルトであれば、M12 x 1.5=18mm以上の掛かり代があると良いという計算です。参考にしてください。

まとめ

よく現場から言われることがあります。

「おい設計さんよ、あんたら3Dモデルを使って設計してるだろ?それなのに、なんで部品の干渉を見落とすんだい?」

ぐうの音も出ない正論ですね。ですが、見落とす理由はあります。機械設計は完成した状態を正として設計を進めていきますよね。故にねじを入れたり、工具を回したり、という動的な変化に関しては設計者が意識して検証しないとチェックが抜け漏れてしまうんです。3Dモデル上で部品同士がぶつかっていたら、そりゃ見たらわかります。誰でも見つけられます。CADソフトによっては干渉チェック機能もありますからね。そうでない部分が、漏れてしまいがちなんですね。

特に新人の時は、経験が浅く、加工や組み立ての観点でモノを見るのが非常に難しいです。経験によって養っていかなければならない部分も多いですが、ねじが入らない、とか工具が入らないというのは日常の経験からも十分に予想できるものです。一つでもモノの見方を増やすだけで、ミスは格段に減ります。この記事が少しでも皆様の視点を増やすことに繋がれば嬉しいです。