タッピンねじ(※1)は、めねじを必要とせず、直接下穴にねじ込みながら締結することができるので、作業工数削減を目的に自動車や家電、弱電などの業界で用いられています。

便利なねじですが、非常に選定が難しいねじでもあります。

皆様は、どのようにタッピンねじを選定していますか?

タッピンねじは正しいステップで選定しなければ、ねじバカ、ボス割れ、ねじ浮き、ゆるみなどの不具合が発生することがあります。

そうならないためには、3つの要素【種類、締め付けトルク、下穴径】のバランスが重要なのですが、これらは適切な条件下で締付破壊試験を実施しなければ分かりません。

今回のコラムは、タッピンねじの種類、締め付けトルク、下穴径の選定方法にクローズアップして書き進めていきます。

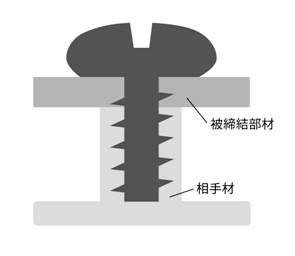

※1…タッピンねじ

めねじがなくともねじ自身で部材にねじ立てし、締結できるねじのこと。

タッピングねじ、タッピングスクリューと呼ばれることもあります。

タッピンねじの種類の選定は難しい

いきなりですが、皆様に質問です。

タッピンねじの種類はどのくらいあるかご存知でしょうか。

…答えは「不明」です。

おそらく100種類以上あるのではないでしょうか。

こんなにも種類があると、最適なものを選ぶことが難しくなります。

実際にイケキンでお取引させていただいているお客様からも、タッピンねじをどうやって選べばよいかわからないとご相談いただくことが多々あります。

タッピンねじは各メーカーが、鉄、アルミ、樹脂など様々な相手材に合わせて確実な締結が行えるように開発しており、どれだけの数があるのか、ねじを生業とするイケキンでも把握しれないほど多くの種類があります。

それぞれに特徴があり向き不向きがあるので、相手材の材質や厚みなどを鑑みて最適だと思われるものを選ばなければなりません。

締め付けトルクは規格化することができない

相手材にマッチしたタッピンねじの種類を選定できたとしても、目標締め付けトルクは?最適な下穴径は?など、重要な情報がまだ分からない状態です。

どのように目標締め付けトルク、下穴径を決定していくのがよいのでしょうか。

締め付けトルクが規格化されていれば話が早いのですが、タッピンねじにおいてはそれが不可能なのです。

先述のようにタッピンねじ自体の種類が多く、締結材料はユーザー様によって様々であるため無数の組み合わせがあります。

そのため最適条件を規格化することが難しいのです。

よくある締め付けトルクの決定方法とそのデメリット

タッピンねじの締め付けトルクが規格化されていないとなれば、ユーザー様自身が何らかの方法で求めなければなりません。

一般的には以下のような締め付けトルクの決定方法が多いかと思われますが、どの方法もデメリットがあり、目標となる締め付けトルクを求めることができません。

① 新規設計時、過去に決定した締め付けトルク情報を元に流用している。

この方法は構成されている相手材の材質、強度に関係なく全て同じトルク設定をすることになり、被締結部材の座屈、相手材(めねじ側)の破損、またはねじ浮きなどの問題が発生します。

② トルクレンチ等を使用し静的な状態でトルク試験を行い破壊トルクから70~80%を電動ドライバーの締め付けトルクに設定する。

この方法は、タッピンねじが下穴にめねじを成形するトルクを把握することができないので、このトルク以下の目標締め付けトルクを設定してしまうと、ねじ浮きの状態になり締結不良が発生してしまいます。

また、量産現場で使用する電動ドライバー、エアドライバーは、高速回転で締め付けを行うため、低速回転で求めた結果とのギャップが生まれ、量産時に不具合が発生する可能性があります。

最適なタッピンねじの下穴径、締め付けトルクを求める方法は?

では、どのような方法なら最適なタッピンねじの種類、締め付けトルク、下穴径が分かるのでしょうか。

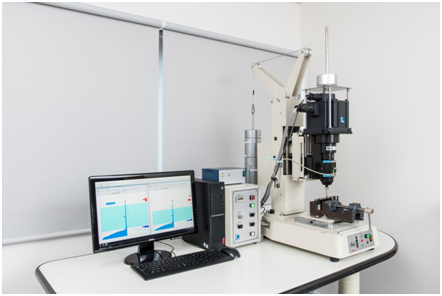

答えは、「PCトルクアナライザー」を使って締付破壊試験をする方法です。

PCトルクアナライザーは高速回転でトルク測定ができるトルク解析機です。

電気ドライバーと同じ高速回転でトルク試験を行い、1msec毎にデータを取り込みグラフ化します。

電動ドライバータイプとサーボタイプの2種類があり、電動ドライバータイプは、動力に電動ドライバーを使用します。

サーボタイプはパソコンで回転数やトルクを任意に設定することができ、製造現場で使用しているドライバーの回転数に合わせて試験を行うことができます。

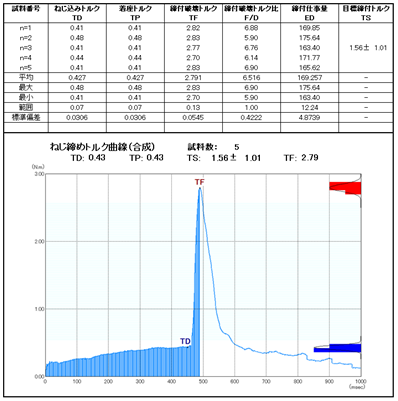

締付破壊試験では、タッピンねじが下穴にめねじを成形するトルク(TD)、めねじやタッピンねじが破壊されるトルク(TF)を測定し瞬時にグラフ化されます。

※試験データサンプル

この試験で出た結果をもとに、使用するタッピンねじに対して最適な締め付けトルク、下穴径を決定します。

おわりに

ここまで、「タッピンねじの正しい選定方法」をお伝えしてきました。

まとめると、相手材にとって最適なタッピンねじ種類を決定し、数種類の下穴径を準備した上で、PCトルクアナライザーによる締付破壊試験を行う必要があります。

熱可塑性樹脂専用タッピンねじ『ノンサート』を使い、下穴径の大きさ、被締結部材の種類などの条件を変えた試験結果を比較した資料をご用意しました。

締付破壊試験で出た結果の見方やポイントもまとめております。

今後の設計の参考にしていただければ幸いです。

締付破壊試験のサンプルデータをダウンロードする

締付破壊試験のサンプルデータをダウンロードする