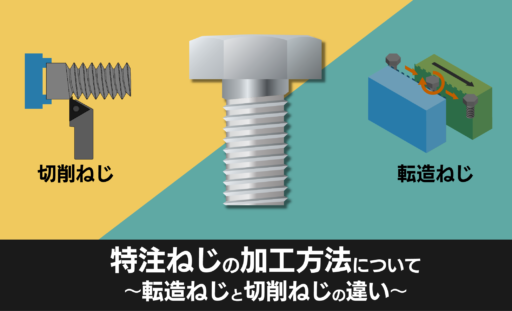

ねじの加工方法は大きく分けると「転造加工」と「切削加工」という2種類があります。

それぞれに得意な形状や数量があり、求める品質や単価、納期によって適切な加工方法を選定する必要があります。

ねじの加工方法は工場などのサプライヤーが選定することがほとんどですが、ユーザー側でも把握しておくことによって新製品開発時やコストダウン検討時に役に立つのではないでしょうか。

このコラムでは2つの加工方法の違いについて、詳しく解説していきます。

目次

転造ねじと切削ねじの加工方法

転造ねじはダイスを材料に押し付けることでねじ山を作る、いわゆる「変形加工」です。

それに対し切削ねじは材料を削ってねじ山を作る「除去加工」です。

それぞれ複数の加工方法があります。

代表的なものをいくつかご紹介します。

▼転造ねじの加工方法

①平ダイス転造方式

2枚の板状の平らなダイスで加工物をはさみ、一方のダイスは固定させたまま、もう一方のダイスを平行方向に動かして加工を行います。

②丸ダイス転造方式

2~3個の円筒状のダイスで加工物をはさみ、ダイスを同一方向へ同じ速度で回転させながら加工を行います。

③プラネタリ転造方式

アーチ状のセグメントダイスと丸ダイスで加工物をはさみ、丸ダイスのみが回転しながら加工を行います。

▼切削ねじの加工方法

①NC旋盤による切削

NC旋盤とは、数値制御装置(NC装置)が組み込まれた旋盤です。

工作物の位置や工具の動きを数値化することでプログラム通りに加工することが出来ます。

②ねじ切り旋盤による切削

4枚1組(※)のチェーザという刃を取り付けた旋盤での加工方法です。

※…通常は4枚ですが、ねじ径に応じて枚数が変わることもあります。

転造ねじのメリットは生産性、少量・複雑形状は不得意

転造ねじは生産性が高いことが最大のメリットです。

材料を切らずに変形させてねじ山を作るので、材料のロスが少なく済み、特に大量生産の場合はコストメリットも出せます。

また、加工時にファイバーフローを壊さないので、切削ねじよりも強度を保つことが出来ます。

ただし、加工物のサイズや形状に合わせて転造ダイスをその都度用意しなければなりません。

ダイスのセッティングは作業者が手動で行っており、技術を有する作業なので少量で製作すると作業負荷が過剰にかかってしまいます。

そのため少量での生産は納期面・価格面でメリットが出せず、対応していない工場が多いです。

さらに、初回制作時は転造ダイスなどの初期費用が発生します。

まとめると、「汎用的な形状のねじの大量生産が得意」ということです。

切削ねじはいろんな形状のねじが作れる!大量生産の場合はコストに注意

切削ねじは転造ねじに比べると生産性は劣るものの、少量での生産が可能であることが特長です。

また、加工の自由度が高く多様な形状のねじを成形できるため、複雑な形状のものも成形できます。

ただし、転造に比べると材料を削って成形するので材料ロスが多く生じます。

生産スピードも転造より劣るため、大量生産となるとコストも納期もかかってしまうというデメリットもあります。

まとめると「少量多品種、複雑形状が得意」です。

※ねじ切り旋盤による切削(チェーザ)は切削加工ですが、複雑形状のものの切削には不向きです。

汎用的な小ねじの大量生産なら「平ダイス転造方式」がコストも納期も最小限

平ダイス転造方式は生産性が高く、小ねじの大量生産に向いています。

一度ダイスをセットすれば加工は自動的に進められ、ダイスが1回動くことに1本ずつ転造されます。

小ねじだと1分間に数十本程度生産できます。

プラネタリ転造方式と比較するとダイスの耐久性は劣りますが、小ねじ程度のサイズのものなら問題はなく、価格的にも合っています。

太径のねじなら「丸ダイス転造方式」

太径であれば丸ダイス転造方式が適しています。

平ダイスよりも生産能力は劣りますが、転造時にかかる圧力が強いので太径のねじでもしっかりねじを成形でき、ダイスも傷みにくいのが特長です。

他の2種類の加工方法とは異なり、加工時の材料の供給と排出が同じ場所で行われることから、生産性は平面ダイス転造加工やプラネタリ転造加工よりも劣ります。

最も生産性が高い「プラネタリ転造方式」

3つの加工方法の中で最も生産性が高いのがプラネタリ転造方式です。

中心のダイスが回転しており、1本転造している途中でも次の転造を開始できるため、平ダイス式のような待ち時間がなく、最も生産性が高い方法です。

また、他の2つの転造方法よりもダイスの寿命が長いので、金型の交換頻度は少なく済みます。

「NC旋盤による切削」なら複雑な形状のねじも簡単に製造

NC旋盤は一度プログラムを作成すれば、複雑な形状のねじも高精度で生産できます。

例)ねじ長さが長いもの・短いもの、軸の途中にねじが切られているもの、頭部がないもの、など

他にも首下までしっかりねじを切れること、パイプなど中空部品にもねじ加工ができることも特長です。

また、ねじ山の形成だけでなく、外周削りや端面削り、手動ではできないような曲面や球面の加工もできます。

切削で少しでも納期を短縮するなら「ねじ切り旋盤による切削」

スタッド、両ねじ、片ねじのような丸棒から加工し、ねじ精度がナット管理又は3級ゲージ管理程度の、精度が緩いものであればねじ切り旋盤での加工が最適です。

最大のメリットは転下径の加工が不要(材料のまま)で、NC旋盤に比べて加工が早いことです。

まとめ

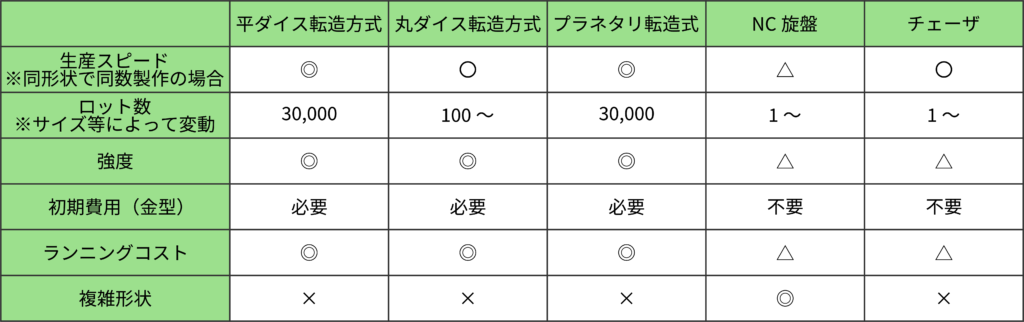

ここまで解説してきた内容をまとめます。

表にまとめた通り、それぞれに得意不得意があります。

今回の内容はあくまでも代表的なお話で、場合によっては転造より切削のほうが納期がかからない、などの例外もございます。

いずれにせよ重要なことは、作りたい製品がどんなものなのかを踏まえ、必要なスペックを持つねじを作ることではないでしょうか。

今回、皆様のご参考になればと思い、様々な形状のねじ付き部品の図面とその特徴、最適な加工方法をまとめた資料をご用意しました。

それぞれの加工方法が得意な形状やメリットが出せる方法など、参考にしていただけますと幸いです。

資料をダウンロードする

資料をダウンロードする