精密機械の隙間調整などに使用されるスペーサーやシムのような薄板部品は、加工時のバリや歪みなど様々な課題があります。

もちろん、コストや納期の問題もあるので、より良い製品づくりのためには加工方法の選定が重要です。

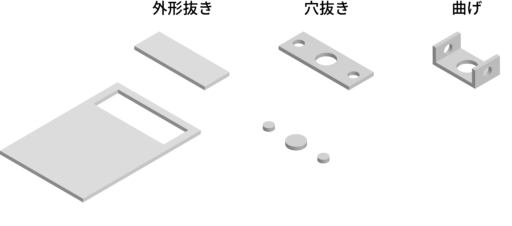

薄板部品の加工方法は大きく分けて3つあります。

このコラムでは3つの加工方法の違いと、メリット・デメリットを解説していきます。

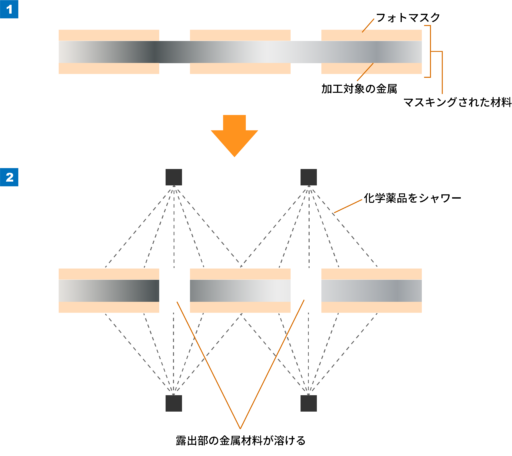

バリ・歪みが発生しない! エッチング加工

加工対象の金属にフォトリソグラフィでマスキングした後、化学薬品で金属を溶かして加工する方法です。

【コスト】

金型が必要なくイニシャルコストを抑えられます。

初回加工時に原版の作成は必要ですが、金型作成ほどのコストはかかりません。

複雑形状の製品も、多孔の製品も、薬液によって同時に加工ができるので製造コストも抑えられます。

【納期】

一度原版を作成すれば、2回目以降の加工納期は短くできます。

大量生産も可能ですが、どちらかというと少~中量向きです。

【品質】

プレス加工などで生じるようなバリや歪みが発生しにくく、高精度な加工ができることが特長で精密部品の加工に最適です。

【加工できる板厚】

板厚:t0.005~t2.0

※材質によって異なります。

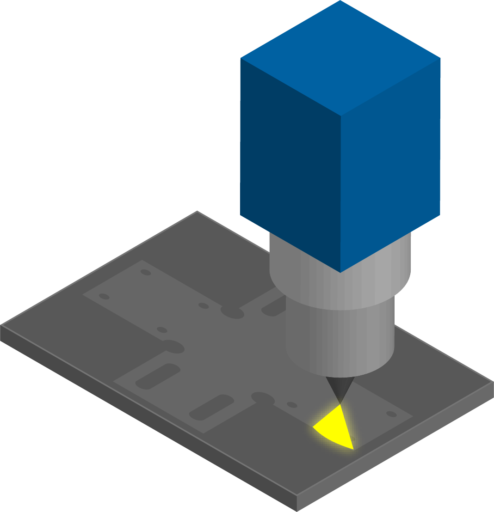

イニシャルコスト不要! レーザー加工

レーザー光をアシストガスと共に材料に照射し、高温で切削・切断して加工する方法です。

【コスト】

金型が必要ないのでイニシャルコストはかかりません。

加工機自体の価格が高く維持費もかかるため、他の加工方法に比べるとランニングコストは膨らむ傾向があります。

【納期】

金型製作が不要のため、初回製作時はその分のリードタイムは短縮できます。

プレス加工に比べると加工速度が遅いため、単純形状の量産品製作には向いていません。

【品質】

通常の刃物では難しい小径の曲線切断や、極小径の穴あけ加工ができます。

ただしエッチング加工に比べると焼け・歪みが発生しやすい傾向があります。

バリについてはプレス加工よりは発生しにくいものの、ゼロというわけではありません。

板厚が熱くなると発生量が増えます。

レーザーのビーム径が細い(0.04mm程度)ファイバーレーザー加工機であれば、最小限に抑えることができます。

【加工できる板厚】

板厚:t0.01~t25.0

※材質によって異なります。

大量生産時の生産性抜群! プレス加工

金属の材料を上下で対となる金型に挟み込んで、加工機で圧力をかけ切断・曲げ・絞り加工をする方法です。

【コスト】

初回製作時は金型の製作が必要なので、イニシャルコストが一番かかる方法です。

ただし、一度金型を作ってしまえば生産性が高く、量産時のコストは安価にできます。

【納期】

初回製作時は金型製作のリードタイムも加味しなければなりませんが、一番加工速度の速い方法です。

大量生産になればなるほど高い生産性を発揮します。

【品質】

エッチング加工、レーザー加工で行うような微細加工には不向きです。

バリや歪みも発生しやすく、加工後にバリ取りをする必要があります。

【加工できる材料・板厚】

板厚:t0.1~t19.0

※材質によって異なります。

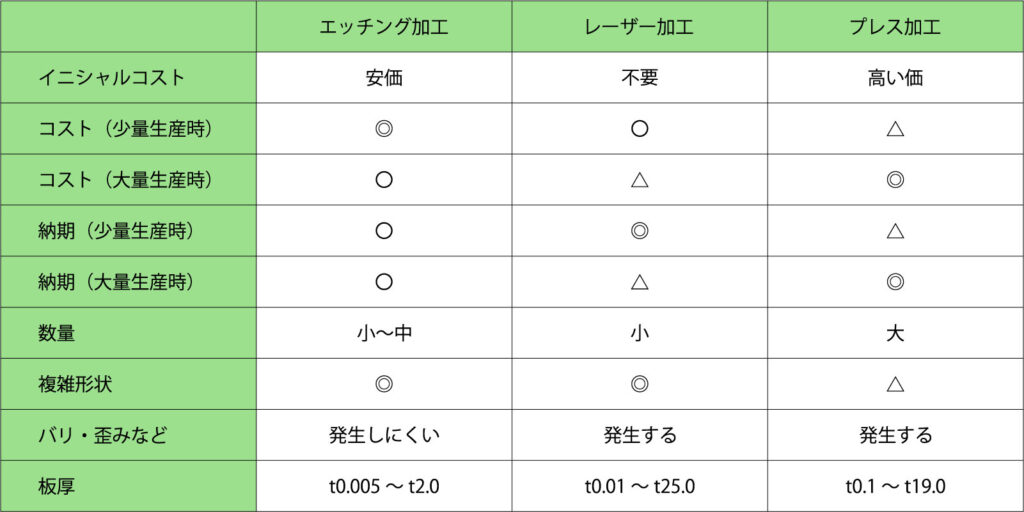

まとめ

ここまで解説した内容を表にまとめました。

それぞれに強み、弱みがあるので、都度製作条件を考慮して加工方法を選定していく、もしくは製品の課題に応じて加工方法を検討し最適な製作条件を設定していく必要があります。

イケキンはこういった部分のサポートを得意としておりますので、お困りの際はぜひお声がけください。

皆様の参考になればと思い、これまでのご提案事例をいくつかご紹介いたします。

資料にまとめておりますので、ダウンロードしてお読みください。

薄板部品のご提案事例集をダウンロードする

薄板部品のご提案事例集をダウンロードする