こんにちは、りびぃと申します。

普段は工場の生産設備の機械設計をしています。

今回は図面・3Dモデルの読み解きのポイントの後編になります。

前編をまだご覧になっていない方は、ぜひそちらから御覧ください。

主要寸法の拾い方のコツを覚えよう

主要寸法とはその字のごとく、図面や3Dモデルで表現される寸法の中でも重要度の高い寸法のことを言います。

そうつまり、図面や3Dモデルで表現される寸法の中には重要度の序列があるということです。

ただ実際の図面やを見ても、主要寸法が太字で表示されていたり、赤字でわかりやすく示してくれていることはありません。

ですから図面や3Dモデルを見ている皆さんが、その中から必要な主要寸法をいかにうまく拾えるかが業務をスマートにこなす上で重要なのです。

ただ主要寸法と言われても実際の図面にはたくさんの寸法が記載されており「具体的にどこの寸法を見ればいいのか?」と困惑する人も多いのではないでしょうか?

なのでその主要寸法の見方のコツについてご紹介いたします。

主要寸法の例

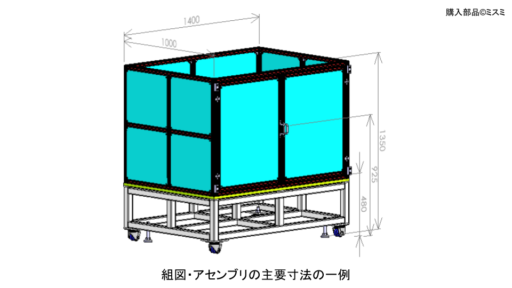

まずは組図・アセンブリにおける主要寸法の一例を紹介します。

- 装置の外形寸法

→装置や生産ラインのレイアウトとして問題ないか、現場の天井や柱と干渉しないか、現場への装置搬入時に干渉しないかなどの確認に使われます。 - 装置に投入される想定ワークの寸法や投入時の姿勢

→ワークが複数機種ある場合その装置で対応可能な機種は何か、またどのように投入すればよいかの確認に使われます。 - ワークが装置に投入される際の床面からの高さ

→作業員の作業性の確認などに使われます。投入口が高い場合には踏み台の設置等を検討する必要があります。 - ワーク搬送高さ(パスライン)

→作業員の作業性の確認や、その装置の前後工程とうまく接続できるかの確認に使われます。 - 扉の可動範囲

→観音扉であれば扉を開けた際に周囲と干渉しないか、スライドドアであれば扉を開けた際に十分な作業スペースが確保されているか等の確認に使われます

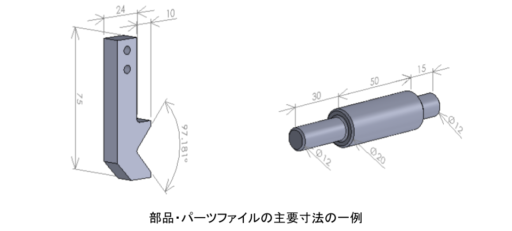

続いては部品図・パーツファイルにおける主要寸法の一例を紹介します。

- 部品の基準

→加工方法を判断する際や、寸法検査時の基準を設定する際に使用します。 - 部品の外形寸法

→どのような寸法の材料を調達するのか、どのような段取り・方法で加工をするかを判断する際に使用します。 - ワーク接触部の形状・寸法

→ワークを問題なくハンドリングできるかを確認する際に使用します。 - 軸もの部品の端部寸法

→ベアリングやプーリなどが組立可能であることや、それらを組立てた際にできる軸方向のスキマなどを確認する際に使用します。 - 板金部品の板厚

→部品強度が十分であることの判断や、加工方法・加工可否の判断をする際に使用します。

実際には図面や3Dモデルを見る人の立場や目的によって抽出するべき寸法は変わります。そのあたりは経験しながら寸法を拾う練習をしてみるのが良いかと思います。

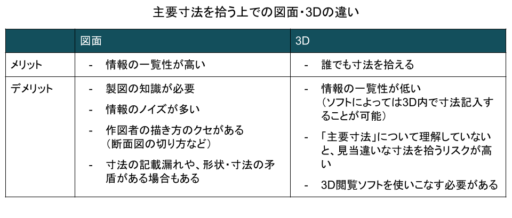

寸法の拾い方は図面と3Dモデルとでは違う

たまにSNSで「図面や2D支持派」と「3Dモデル支持派」の論争を見かけます。その内容を見てみると

- 図面や2Dの方がわかりやすい

- いやいや、3Dの方がわかりやすい

というコメント合戦が永遠と繰り返されています。このような論争を読めば読むほど、傍から見ている皆さんは困惑しますよね(笑)。

そもそもなぜこのようなことが起こっているかというと「両者で寸法の拾い方が違うから」というのが一つの大きな原因です。

まず図面の特徴は「情報の一覧性が高い」という点です。

図面を開いた瞬間にその装置や部品に関わる情報がすべて記載されていますので、その中から情報を取捨選択して主要寸法を拾っていきます。

イメージで言うと「紙の辞書に書かれたあらゆる情報の中から、自分が知りたい単語を見つけて意味を調べる」ような感じに似ています。

ただしデメリットとして

- 図面から情報を読み取るには製図の知識が不可欠

- 一つの形状の表現につき基本的に図が三種類存在し(三面図)、かつ主要寸法以外の情報もすべて書き込まれているのでノイズが多い

- 作図者の描き方のクセがあるため、主要寸法をなかなか見つけられないこともある

- 寸法の記載漏れや、形状・寸法が矛盾している箇所がある場合もある

があげられます。

一方で3Dモデルの特徴は「誰でも寸法を拾える」という点です。

3Dモデルから寸法を拾う際には、閲覧者自身が3D閲覧ソフトで視点を操作しながら「測定」コマンドを使えばOKです。

イメージで言うと「自分が調べたい単語を、グーグルのキーワード検索でピンポイントに調べに行く」ような感じに似ています。

寸法を拾うのは閲覧者の操作スキル次第なので、製図の知識もいらないし、情報のノイズも少ないし、作図者の描き方の癖や寸法の記載漏れも起こりません。

ただしデメリットとして、

- 寸法を拾いたい場所ごとに毎回コマンドを使うことになるので、情報の一覧性が低い(※ソフトによっては3D上に寸法記入することが可能)

- 閲覧者自身で判断をしながら測定コマンドを使うことになるので、そもそも「主要寸法とは何か?」を理解していないと見当違いな寸法を拾うリスクが高い

- 測定したい箇所を探すために、3D閲覧ソフトの視点操作や部品の表示/非表示、断面表示等を使いこなさなければならない

があげられます。

こうしてみると同じ「寸法を拾う」という行為であっても、その特徴や必要なスキルが異なっていることがわかります。

ただ皆さんが組織の決裁者でない限り、どちらのツールの方が良い悪いを議論しても単に時間を消耗するだけなのでおすすめはしません。

それよりも皆さんが所属する組織の文化に合わせて「どのように図面または3Dを活用すればよいかのコツ」を習得する方が得策だと思います。

人と機械の境目を見てみよう

「工場無人化」「デジタルツイン」など最近では人が現場に居続けなくても稼働し続けられるような工場の実現というのがトレンドになっています。

とはいっても現状「一度稼働したら、どんな状況が起こっても一切人が介在しなくてもよい工場」というものは存在しません。

企業のPR資料で「無人化」と謳われているものもありますが、実際は「あくまで通常運転時においては」という条件付きです。

また、世の中にあるすべての生産工場が無人化になるかというと、予算等の関係からも現実的ではありません。

そのため、装置稼働後も何か異常等があれば人が介在しなくてはならないという場面を想像しておくことが重要です。

そしてその箇所には「使い勝手および安全性」の視点が重要となります。

では具体的に、どのような場面を想像し、どのような点を図面や3Dモデルで確認すべきかについて事例を紹介します。

半自動機

製造業では数十年前から「自動化」という単語がスローガンとして挙げられていますが、例えば「スペースや予算の制約上、自動化ラインを導入できない」「短期的にしかその製品を生産する予定がない」という場合には半自動機にニーズがあるケースが多いです。

半自動機とは、生産工程の一部を機械が、その他を作業員が行うというのを想定した機械のことを言います。

このような機械では、以下のような点を確認することが重要です。

- 操作盤やスイッチは作業員が操作しやすい配置になっているか

- 生産する製品の機種ごとに部品を段取り替えするのであれば、その作業がしやすい構造になっているか

- ポカヨケの対策が施されているか(人間は必ずミスをするものという前提で確認する)

- 表示ランプ等は見やすい位置に配置されているか

- 非常停止スイッチ、安全カバー、安全センサー(インターロック)などは本当に作業者の安全を担保できるものになっているか(生産現場ごとに安全ルールが異なるので注意する)

メンテナンス

設備を稼働し続けていると次第に部品が寿命を迎えて、本来の機能・性能を発揮できなくなることがあります。

そのため「部品の長寿命化をする」か「部品を交換する」かなどのメンテナンスをする必要があります。

また機械によっては衛生的理由から、定期的に清掃を行う必要があります。

このような作業が発生することを想定し、以下の点を確認するようにしましょう。

- メンテナンスが必要となる部品は何があるか(フィルター、ベルト、ベアリング、ガイド、アタッチメントなど)

- メンテナンス作業のうち、エンドユーザーで行う項目と、設備メーカーで行う項目とが明確になっているか

- メンテナンス部分へのアクセス性は問題ないか(手が届くのか、メンテナンス用の器具を使う際に干渉等はないか、安全カバーを外すのであればどこを外すのかなど)

- 交換頻度が高い箇所は工具レスにする等の考慮はされているか

- 部品交換をした場合、再現性は確保されているのか

復旧作業

機械が永久的に通常運転を続けられれば理想ですが、実際の機械は異常発生等により停止することもあります。

例えば異物が混入したり、部品の摩耗や破損により機械が機能しなくなったり、人に危険が及ぶような状況になったときなどに異常発生します。

異常発生した際に安全に機械を停止させることはもちろん重要ですが、停止させた後に通常運転へスムーズに復旧できることも重要です。

この復旧作業はほとんどの場合作業者によって行われますので、それを踏まえて以下の点を確認するようにしましょう。

- 製品や異物が機械のスキマなどに噛み込んでしまった場合に、それを解消する方法は確立されているか

- 復旧作業で機械の中に作業員が進入する想定の場合、侵入経路は確保されているか(扉の設置など)

- 各アクチュエーターを原点へ移動させる場合に、どのアクチュエーターの順番でどのようにして復旧させるのか

- 各アクチュエーターが原点へ移動した際に干渉等が発生しないか