こんにちはー、りびぃです。

機械設備の設計や導入をするとき、その機械の品質・コスト・納期の観点は非常に重要なのですが、それと同じあるいはそれ以上に必要不可欠な要素があります。それが、機械の安全対策です。

もし機械設備に安全対策が施されていなければ、その設備で作業している人に対し重大な事故を引き起こしてしまう可能性があります。昨今でも度々機械設備による事故がニュースで報道されています(47NEWS、コカ・コーラの京都工場、機械に挟まれ社員死亡 労災事故で捜査)

さらに場合によっては機械設備にトラブルが発生したことが原因で、その工場の周辺住人や周辺環境にまで悪影響を与えるなどのように被害が拡大してしまうこともあるのです。

そのため機械設備の安全対策は「機械安全」という単語を軸にして、安全性の考え方や安全規格が存在します。

しかしこの機械安全は企業や工場によって定めているルールやノウハウに違いがあり、新人設計者にとって機械安全は非常に分かりづらいものになってしまっています。

そこで本記事では機械設計者が知っておくべき、設備の安全の基本的な考え方について分かりやすく解説していきます。

目次

1.機械の安全を考える上での原則

中央労働災害防止協会によりますと、機械の安全化を進める上で3つの大前提があることを念頭に考えていくことが重要であると述べられております。それは、

- 人はミスをする

- 機械は故障する

- 絶対安全は存在しない

というものです。

1つ目の「人はミスをする」については、人の注意力には限界があるということです。

安全のために作業手順をいくらルール化したとしても、そのルールを忘れたり、作業を早く終わらせようと故意に作業手順を飛ばしてしまう可能性があります。このようなことから「人に頼った安全対策はどこかで破綻してしまう」と考える必要があります。

2つ目の「機械は故障する」はその言葉の通りで、機械はいつか必ず故障するといった考え方です。

機械が故障する確率は人がミスする確率よりかなり低いですが、絶対に0にはなりません。そのため故障しにくい部品を選んだり、たとえ故障したとしても人に危険が及ばない仕組みを考える必要があります。

3つ目の「絶対安全は存在しない」は、どんなに安全対策を重ねて危険リスクを排除したとしても、なんらかのリスクは残ってしまう(残留リスク)という考え方です。

技術的に可能な安全対策を実施し、最終的に残ったこの残留リスクを許容できるか判断し、許容されない場合は再度安全対策を実施しなくてはなりません。

安全対策はこれら3つの大原則のもと実施していくことになります。

2.機械設備にはどんな危険が潜んでいる?

では実際に機械設備にはどんな危険があるのでしょうか。機械設備で発生する代表的な事故には次のようなものがあります。

- 可動部への挟まれ

- 回転部への巻き込まれ

- 熱源部を触れることによるやけど

「可動部への挟まれ」や「回転部への巻き込まれ」は機械が稼働している状態で作業者が機械の可動域に侵入することで発生します。

例えば産業用ロボットが動いている状態の設備内で作業者がメンテナンスをしようとした際にロボットと接触したり、ふとした際に回転しているベルトに服や指が巻き込まれてしまうといった事故があります。

「熱源部を触れることによるやけど」は熱で材料を溶かして溶着するような機械のヒーター部分を手で触ってしまったり、モーターが高温になっていることに気付かず体が接触してしまうことで起こります。

これらの事故の多くは、機械の安全対策を適切に実施していれば防げる事故です。

前述した例に対してだと、「作業者がメンテナンスする場合は機械を必ず停止する」や「熱源部は全面をカバーで覆う」が適切な安全対策となります。

安全対策は適切な安全機器を適切な考えで使用することにより実現できます。

3.安全対策のための設計アプローチ

機械の安全性を高めるためには「設計での対策」と「運用ルールでの対策」の両面からアプローチすることが重要ではありますが、「ルールを決めたとしても、人はミスをする」という大前提を考えると、可能な限り設計で安全対策が施されていることが理想です。

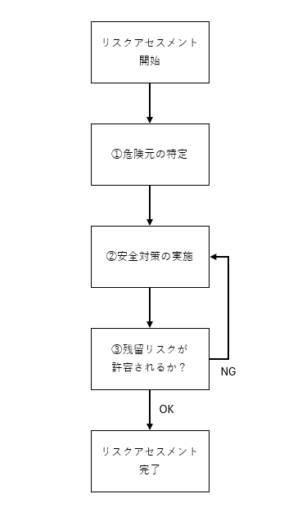

この設計での安全対策でよく行われるのが「リスクアセスメント」です。

リスクアセスメントとは「機械設備内の危険箇所を明確にし、事故が起こらないように危険リスクを低減する手法」のことを言います。

設計実務においては、機械設備の設計がある程度完了した段階で実施されることが多いです。

リスクアセスメントは主に以下の流れで実施されます。

ここでは例として産業用ロボットを取り上げてリスクアセスメントを実施してみたいと思います。

産業用ロボットを危険元とすると、その対策の一例として、

- 稼働中のロボットと作業者との接触を防ぐために安全柵を設ける

- ロック付きのドアスイッチを設置し、作業者が安全策の外からドアスイッチをロックしている時のみ、産業用ロボットを稼働させる事ができる

という感じに対処します。

このように対策をすることで、産業用ロボットに対しての危険リスクを下げることができ、作業者への安全を担保することができます。

このような安全対策を他の危険元に対しても行うことで、機械設備全体の危険リスクを小さくしていきます。

作業者への注意喚起も重要

設計で構造的に安全対策をすることは重要なのですが、どれだけ対策をしてもなんらかの危険リスク(残留リスク)が残ってしまうことがあります。

この残留リスクに対しては、作業者に注意を促す方法が一般的な対策方法です。

例えば、

- 機械の取扱説明書に作業時の注意点として記載したり、

- 危険元付近に警告ラベルを貼って作業者に知らせたり、

といった方法が挙げられます。

残留リスクが許容値内かどうか判断基準は、大抵は機械設備の受け入れ先の企業や工場にて定められています。

例えば「事故発生の確率は限りなく低いが、もし事故が発生したとしてもかすり傷程度の軽傷であれば受け入れ可能」というような基準があります。

安全対策でよく使われる機器

ドアスイッチ

ドアスイッチは扉の開閉状態を確認するための機器で、扉が閉じている状態(=安全が確保されている状態)でのみ設備を稼働させたい場合に使用されます。

ロック付きタイプもあり、設備稼働中はロックがかかり扉が開けなくなるのでさらに安全性を高めることができます。

ドアスイッチを採用する場合はこのロック付きを選ぶことが多いです。

ライトカーテン

ライトカーテンは安全カバーや扉が無い箇所で、人や物の通過を検知する安全機器です。

扉が必要なドアスイッチと違い、物理的に空間を遮蔽するものが無いのでワークの投入・排出経路にも設置することができます。

ただし扉のような遮蔽物がないことで、作業者や工場内に侵入した虫や鳥が誤ってライトカーテンのセンサー範囲内に侵入してしまうことにより、意図せぬ設備停止を引き起こしてしまう可能性があります。

非常停止スイッチ

作業者が危険を感じたり、設備に異常が起こった際に機械を緊急停止させるのに使用されるのが非常停止スイッチです。

非常停止スイッチが押されたら安全が確保されるまで設備は稼働することが出来ません。

緊急時でも瞬時に非常停止スイッチを作動できるように、作業者が常に手に届く範囲に設置され、かつ目立つ配色である必要があります。

両手押しスイッチ

両手押しスイッチは離れた位置にスイッチが1個づつ配置されており、作業者は両手でスイッチを押して使用します。

作業者が両手でボタンを押している間のみ設備の稼働が許可されるので、作業者の安全を確保することができます。

手の侵入を防ぐのを目的としていることから、手の挟まれ事故の多いプレス機によく利用されています。

両手押しスイッチの注意点として、作業者が2人以上いる場合はスイッチを押していない作業者は可動部へ侵入できてしまうので、安全確保ができず危険となります。

4.機械安全は設計者にとって必須のスキル

機械安全は設備を製作する側で保障することが求められ、リスクアセスメントの実施が受け入れ条件の1つになっていることも珍しくありません。

特に海外では日本以上に安全への意識が高いところもあり、リスクアセスメント実施は必須な上に、その国独自の安全規格のクリアが義務付けられている場合もあります。(有名なのはCEマーキングで、EU圏ではCEマーキングが無いと機械設備は輸入すること自体が認められていません)

このように機械設備を問題なく納入するため、しいてはその機械設備の使用者の安全を守るためにも機械安全は設計者にとって必須のスキルとなります。

ただし機械安全は実務の中だけでの習得は中々難しいので、専用の講習などで学ぶことをオススメします。

社内で機械安全のノウハウがあれば社内教育の一環として安全教育を実施し、もしノウハウが無い場合は外部の講習を利用して機械安全を学ぶこともできます。

安全機器メーカーの中には機械安全の講習を実施しているところもあり、リスクアセスメントの実施方法や安全規格に沿った機器構成の解説を受けることができます。