こんにちは、りびぃです。

製造業に携わる皆さんは「3Dデータ」という言葉を聞いて、どんなイメージを持ちますでしょうか?

「うちは2Dのデータで設計しているから関係ない」「2Dデータでも問題なく運用できている」そんな印象をお持ちの方も多いのではないでしょうか。

しかし3Dデータとは、単に物体の形状を立体的に表現しただけのものではありません。

3Dデータは、他のアプリとの連携させることで設計以外の業務効率化や、スマートフォン・タブレットやVRゴーグルなどのデバイスと組み合わせることで顧客とのコミュニケーションを円滑化させることなどにも役立てることができます。

そのため、もはや設計者だけのツールではなく、製造、営業、マーケティングなど幅広く活用ができる強力な武器なのです。

このような背景があることから、3Dデータの活用は「DX(デジタルトランスフォーメーション)」を推進してく上での重要な鍵になっています。

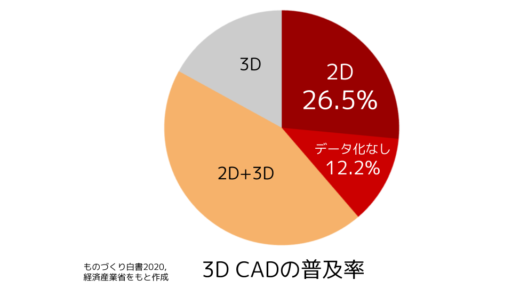

しかし、経済産業省の2020年ものづくり白書によると、まだ多くの企業が3DCADを導入していないのが現状です(2020年ものづくり白書、経済産業省)。

さらに、3DCADを導入している企業でさえ、そのポテンシャルを十分に活かしきれていないケースが多々あるのです。

そこで本記事では、3Dデータをまだ活用していない、あるいは十分に活用できていない企業の皆様に向けて、具体的な活用事例をご紹介します。

製造業のDX推進における3Dデータの重要性と、その導入・活用によってもたらされる具体的なメリットを理解し、皆さんの会社での業務改革のヒントとしてお役立てください。

機械設計における活用

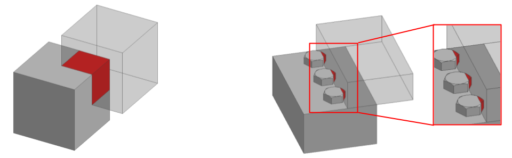

干渉の確認

おそらく3Dデータの活用の中で、最も多用されているのが「干渉の確認」です。

3DCADの多くには干渉箇所をチェックする機能が搭載されており、たったのワンクリックするだけで確実に干渉箇所を洗い出すことができます。

今までの2Dや紙図面では、三面図の絵を見比べながら頭の中で立体に変換しなければ、干渉の有無の判断ができませんでした。

しかし「部品点数が多い装置」「線が複雑に描画されている図面」「部品図や組立図が複数枚ので分かれているもの」などになってくると、たとえベテランの設計者であったとしてもどうしても見落としが発生してしまします。

その設計ミスによる損失額は、少額では済まされないケースばかりです。

私はしばしば、社内の設計環境を2DCADから3DCADへ移行したという方から話を聞くのですが、その多くが「3DCADによって干渉による設計不具合が激減した」と評価しております。

3Dデータを活用するだけで、干渉確認にかかる多大な時間や、設計ミスによる損失が大幅に改善されるので、非常に有効な機能だと言えます。

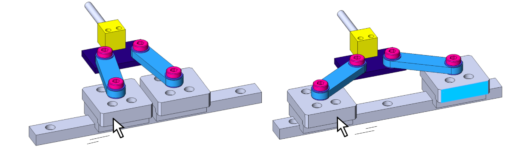

動作の確認

3Dデータを活用することで、より詳細かつ具体的に機構の動作を表現することが可能になります。これにより、設計段階での動作確認が格段に容易になりました。

例えば、カムやリンク機構の動作検証を考えてみます。

従来の2D図面では、機構を詳細に表現することが難しく、想像線を用いて簡略的に表現したり、同じ部品の絵を何回も複製して軌跡として表現することが限界でした。

しかし、3Dデータを使用すれば、マウスによる直感的な操作だけで、設計した機構が想定通りに動くかを確認できます。

またCADの種類によっては、3Dデータと紐づけながらタイムチャートを作成できる機能もございます。

これにより、複数のアクチュエータを使った機構において「各タイミングで正常に動作できるか」という動作検証も行うことができます(参考: https://icad-portal.com/function)。

この動作検証などの機能は実際の設計プロジェクトにおいて、例えば設計DR(デザインレビュー)などで関係者と共有することによって、設備仕様や安全性についての早期確認、すり合わせを行うことに役立ちます。

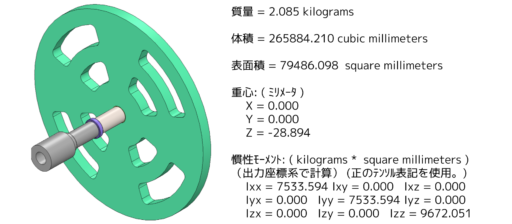

重心・慣性モーメント計算

3Dデータを使うことで、重心や慣性モーメントの計算を簡単かつ正確に行うことができます。

この重心や慣性モーメントの計算は、例えばアクチュエータの選定や配置を検討する際に非常に重要となるのですが、3Dデータによる計算で精度の高い計算を得ることによって、アクチュエータの選定や配置を最適化しやすくなります。

もしこれによりアクチュエータのサイズダウンを達成することができれば、

- 製造コストの削減

- 省スペース化

- 軽量化

などといった多数のメリットを得ることが可能になります。

また3Dデータを活用した重心・慣性モーメントの計算は、クレーンやチェーンブロックで吊り上げる際の、吊りピース・アイボルトの位置を検討する際にも大きく役立てることができます。

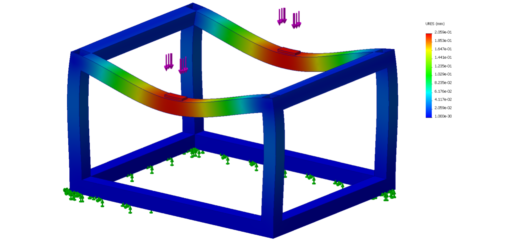

CAE解析

作成された3DデータはCAE(Computer-Aided Engineering)という解析技術に活用することが可能です。

解析と一口に言っても、

- 部品が壊れたり曲がったりしないかを計算する構造解析

- 異常な振動を起こさないかを計算する振動解析

- 熱の発生や部品の排熱性能を評価する熱解析

など、多数の解析ソフトに使用することができます。

特に製品設計の分野では、製品を市場に出す前に時間やコストをかけて試作・評価が行われます。

ここに対して解析技術を導入し駆使することで、試作・評価の回数を減らすことができますので、

- 開発コストの削減

- 開発スケジュールの短縮化

- 問題の早期発見と迅速な設計フィードバックが可能

といった大きなメリットが得られます。

中でも

- 複雑形状の部品設計(製缶部品など)

- 機械の故障が人命に関わるようなケース(自動車、飛行機など)

- 製造コストやランニングコストが膨大となるケース(プラント設備・航空宇宙製品など)

といった特徴のある対象物ほど、解析技術を駆使することは非常に有効的です。

電気・制御における活用

制御検証

3DCADの中にはPLC(Programmable Logic Controller)を接続することによって、作成したプログラムやシミュレーターと連携させながら3Dデータを動作確認できるものがあります(https://www.lattice.co.jp/news/2021/0908-press)。

PLCとは工場の機械を自動で動かすために使われる専用のコンピュータのことで、ワークがその場所に来たことを示す信号をセンサから受け取ったり、モータを動かすタイミングを制御するなどして、工場の生産ラインをスムーズに動かす役割を果たします。

つい数年前までは、作成したPLCのプログラムに問題がないかを視覚的に確認するには実際の機械を使う必要がありました。

そのため、

- プログラムにバグがあった場合に、現物の部品を破損しかねない

- デバッグ作業が納期直前になるので、制御設計者の作業負荷が増大する

- 動作の不具合がプログラム修正だけでは対応できない場合、部品の再製作・再組立の実施により、スケジュール遅れや追加コストが発生する

などという様々なリスクの中で作業をこなさなければなりませんでした。

これに対して、制御検証による視覚的なデバッグ作業を行えば早期にデバッグ作業を遂行できることから、先述のようなリスクを大幅に低減することができるのです。

さらには、3DCADの「干渉の確認」の機能と合わせることも可能であり、制御検証によるシミュレーションをしている間に部品干渉が見つかれば、その場所とタイミングを表示させることもできます。

もちろん「設備稼働中に非常停止ボタンが押された際に、設備を停止させる」といった状況も作成可能です。

産業用ロボットのティーチング・動作検証

自動化の代名詞の一つにもなっている産業用ロボットを使った生産ラインの構築においても、3Dデータは大きく貢献します。

産業用ロボットを生産設備へ導入する際、かつては「ティーチペンダント」と呼ばれる機器を使って、現場で直接ロボットアームを操作しながら、ロボットのプログラムを作成するという方式が主流でした。

ところが、いざロボットのプログラムを作成しようとすると、ロボットアームの位置が届かなかったり、周囲の設備と干渉するといった問題が現場ではじめて発覚するといった問題がよく起こっていました。

といいますのも、産業用ロボットの動きや動作範囲は複雑であるため、図面や2Dデータからでは把握することが困難だったからです。

それに対して3Dデータを活用すれば、複雑な動きだとしても視覚的にPC画面上で把握することができます。

さらに3Dデータとロボットのティーチングプログラム作成ソフトを組み合わせることによって、コンピュータによるプログラムの自動生成ができたり、シミュレーションによるロボットやロボットハンドの可動範囲を詳細に検証することもできます。

これはオフラインティーチング(Offline Teaching)とも呼ばれている方式でして、これを活用すれば

- ロボットの選定および配置ミスのリスク減少

- ティーチングプログラムのミスの早期発見

- 現場作業の短縮による、工期短縮および作業者の安全性向上・負荷軽減

- 周辺部品(マニピュレータやロボット架台)の設計変更に対する即時検証

- 既存のロボットのプログラムを変更する際に、稼働中の生産ラインを止めることなく、シミュレーション・デバッグ

など多くのメリットを得ることができます。

もちろん、複数台の産業用ロボットの動きを同時にシミュレーションすることも可能です。

現場では、ティーチングの最終的な合わせ込みだけすれば良くなりますので、工数が1/10~1/20にまで削減されたと報告しているメディアもございます(https://www.shinseihinjoho.jp/com_pr/pdf/302859_1.pdf)。

本記事の内容について

- 本プログラムに関する著作権等の知的財産権は池田金属工業株式会社に帰属します

- 本プログラムは一切の保証なく、現状で提供されるものであり、正常動作等について作者は保証を行いません

- 本プログラムに関して発生するいかなる問題も利用者の責任により解決されるものとします

- 本プログラムに関して発生するいかなる損害に対しても作者は責任を負いません