こんにちは、りびぃです。

今回は、製造業のDX推進:3Dデータの活用事例を詳説の後編になります。

まだ前編をご覧になっていない方は、まずはこちらをご覧ください。

営業・マーケティングにおける活用

製品デモ

3Dデータの活用は、製造現場だけでなく、営業やマーケティング活動にも大きな変革をもたらしています。

例えばカタログ品を顧客へPRする際、従来ではカタログ・図面・リーフレット等を使った商品説明が主流でした。

しかしこれらの方法は、製品の特徴やサイズ感を顧客へ十分に伝えることが難しいケースがありました。

これに対して3Dモデルを用いることで、製品の外観やサイズ感をリアルに表現できますので、顧客に対してのPR効果が高まることが期待されております。

さらに、AR(拡張現実)技術と3Dデータを組み合わせることで、顧客の現場で製品の設置イメージを視覚化できます。

例えば、新規の生産設備・生産ラインの導入を検討する際、スマートフォンのカメラを通して工場の実際の様子に3Dモデルを重ねて表示することで、設備導入後の様子をリアルに伝えることができます。

このような技術を使った顧客へのPR・説明、従来のような会議室でのプレゼンテーションよりも、はるかに効果的です。

現場における活用

CAM連携

CAM(Computer-Aided Manufacturing)とは、製作したい部品形状に基づいて加工プログラムを作成するためのソフトウェアです。

CADと同様に、CAMにも2次元と3次元の種類がありますが、特に3次元CAMと3Dデータの連携は、製品品質と加工生産性を大きく向上させる可能性を秘めています。

3Dプリンティング

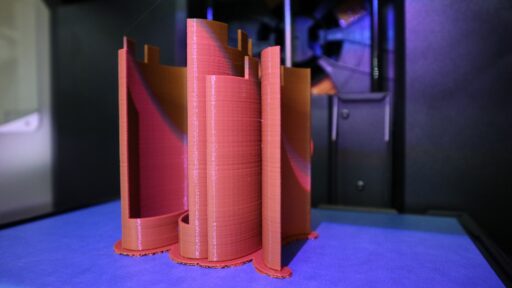

3DCAD・3Dデータの普及に伴い、3Dプリンターも徐々に使われるようになってきました。

3Dプリンターは、用意した3Dデータを専用のアプリにインポートし諸設定をするだけで、加工プログラムが自動生成されますので、加工機の経験がない初心者でも簡単に扱うことができます。

3Dプリンター本体も安価なものであればたった数万円から入手することができますし、卓上に置くだけでよい商品もありますので、企業での開発現場からものづくり系の大学サークルなどに至るまで使用されています。

また、手のひらサイズくらいの部品なら数時間で製作することも可能ですので、部品の製作時間を大幅に短縮することができます。

私が以前勤めていたベンチャー企業では、生産設備の開発にあたって3Dプリンターを積極的に利用し、部品設計が完了した数時間後には3Dプリンターで製造した部品を使って動作確認をするといったようにしてプロジェクトを遂行していっていました。

さらに近年では金属材料を使った3Dプリンティング技術も進化しつづけており、製造業系の展示会に顔を出してみると様々な企業が3Dプリンティング関連の商品の展示を行っております。

また、ほとんどの構成部品を3Dプリンターで製作したロケットの打ち上げに取り組んでいる企業なども現れてきております(日経クロステック、「ほぼ3Dプリンター製」ロケットを打ち上げ、米宇宙ベンチャーが本体強度を実証)。

製造・保全支援

3Dデータの活用は、当初は主に企画から設計までの範囲で推進されていました。

その結果、現場とのコミュニケーションをとるためには、わざわざ3Dデータから2Dデータに書き直すという事態が発生しているのが一般的でした。

しかし、近年では「製造・保全作業の支援として3Dデータを活用しよう」という取り組みが増えつつあります。

製造・保全の現場でも3Dデータが普及すれば、

- 3Dで部品や装置の構造を把握することができるので、製図の知識がなくてもよくなる

- 3Dデータから寸法測定すればいいので、寸法抜けなどの図面ミスがなくなる

- 3Dビュワーを使って好きな位置で断面を切ったり、部品の一部非表示ができるので、何枚もの組立図を見比べながら構造把握するという煩雑さがなくなる

という点でメリットがあります。

また3DCADを使えば、作業手順のアニメーションを簡単に作成することもできます。

最近は製図の知識がない外国人労働者の方が現場作業員として勤務しているケースを見かけますが、そのような作業員の方との現場コミュニケーションをする際にもアニメーションなどを駆使することは非常に有効です。

しかし現在の課題として、現場作業員の方が気軽に3Dデータを閲覧できる環境がないというものがあります。

具体的には、

- ノートPCやタブレット端末が支給されていない、持ち歩くことが困難

- 基本的に革手袋つけていたり、手に油がついているような状況なので、端末に触れない

- 端末や3Dビュワーのソフトを使いこなすことができない

などです。そのため、3Dデータを活用している現場はまだ少数なのが現状です。

現在そこへの解決策として、PCを使わなくても現場で直感的に3Dデータを閲覧・操作できるよう、ARゴーグルや3Dホログラムディスプレイなどの導入も検討されているところです(MONOist, HoloLens 2と生成AIで現場作業者支援の新たな姿を見せたマイクロソフト)。

製品検査

3Dデータは検査工程においても活用されています。

その中心的な役割を果たすのが3Dスキャナーです。

3Dスキャナーは、製品の形状を読み取って3Dデータ化することができる機器のことで、スキャナーから作成した3Dデータを設計の3Dデータと比較することで寸法検査等が可能になります。

一度に広範囲の寸法検査が可能になることから、検査効率を大幅に向上させます。

さらに、3Dデータを活用した検査結果の記録や管理も容易に行うことができます。

この検査結果の記録を使って傾向分析を行えば、

- 製品設計へのフィードバックによる品質向上

- 既存の設備の改善

- 生産設備の予知保全

3Dスキャナーは作業者が扱うタイプのほかに、ロボットアームに搭載可能なタイプもあり、製品の特徴や要求する処理速度などに応じて使い分けがされております。

設備の状態監視

稼働中の生産設備に異常がないかをみておく場合においても、近年3Dデータの活用が進められております。

この分野では「デジタルツイン」という技術が注目を浴びております。

デジタルツインとは、実際に設備が動いている様子をコンピューター上で3Dモデルとして再現する技術のことです。

単なる設計データやシミュレーションと異なる点は、リアルタイムで設備が動いている様子や収集されたデータについて常にコンピューター上の3Dデータと連動している点です。

例えば設備に取り付けたセンサから収集した温度・振動・圧力などのデータを3Dデータへマッピングするようにすれば、設備に異常が発生した場合に、3Dデータから異常発生箇所を即座に特定することができます。

さらにセンサからの信号を単に表示するだけでなく、センサーから得たデータの履歴などに基づいてその異常が発生した根本的な原因を推測させることも可能です。

これにより、生産設備のダウンタイムの大幅な削減効果が期待されます(fab cross for エンジニア, 物理シミュレーション技術で製造業のデジタルツイン活用を加速 [アンシス・ジャパンに聞く、デジタルツインの最新トレンド]。

また、デジタルツインを通じて蓄積した設備のデータをさらに応用させることも期待されています。

例えば、

- データの傾向から部品の故障や不具合を事前に予測し、適切なタイミングでメンテナンスを実施したり、

- 実績データに基づいて生産設備の挙動をシミュレーションし、運転パラメータを最適化したり、

- 同じ機種の生産設備・生産ラインを立ち上げる際の設備仕様の参考にしたり、