こんにちは、りびぃです。

生産設備を設計する中で、センサは「対象物から情報を読み取って各機器に伝える」役割をします。

人間で言えばセンサは「五感」であり、「脳みそ」である「PLC(Programmable Logic Controller)や各機器のコントローラなど」へ伝えることで、それに応じた動作を機械ができるようになります。

私の機械設計の経験上、特に物体の有無を非接触に検知できる「光電センサ」は、その幅広い用途ゆえに使用頻度は非常に高いです。

他にも物体の有無を検知できるセンサはありますが「ある程度狙った場所で検知させられる」という点で比較的優位です。

しかし光電センサ自体の取り扱い方や製品仕様については各センサメーカーの資料に掲載されている一方、光電センサの特徴を把握した上でどのようにして選定すればよいかの情報はあまり普及していません。

そのため、いざ機械設計で導入をする際に「どのようにして使用すればよいか?」と悩まれている方はいらっしゃるのではないでしょうか。

そこで今回は、現役の機械設計エンジニアである私の経験に基づき、各光電センサの特徴や種類とともに、それらの選定のポイントについて、わかりやすく解説していきます。

なお本記事では「汎用的な光電センサ」を想定して解説しています。

資料によっては「ファイバ型」「レーザー型」のセンサも光電センサの一種だと分類していますが、これらのセンサは汎用的な光電センサと大きく特性が異なりますので、本記事では除外して解説していくこと、ご承知おきください。

目次

光電センサの導入事例

在籍確認

ここでは「ある特定の場所にワーク存在するかどうか」という用途として光電センサを使う事例を紹介します。

ここでは「ワークのセット完了 or 取出し忘れの確認」に光電センサを使う例について紹介します。

例えば作業員が装置内へワークをセットする箇所に光電センサを配置しておきます。

ここで作業員がスタートボタンを押したときに、

- もしワークがあれば装置が稼働する

- もしワークがなければ装置は稼働せず、「セッティング忘れ」のアラームを出す

といった挙動をさせることが可能です。

逆に処理が完了したワークを取り出す部分に光電センサを配置しておけば、仮に作業員が「取出し完了ボタン」を押した際に

- もしワークがなければ、機械が「取出し完了した」と判断し次の動作を実行する

- もしワークがあれば、「取出し忘れ」のアラームを出す

といった挙動をさせることができます。

これを応用すれば「作業員と機械」とのワークの受渡しだけではなく「ロボットと機械」「機械と機械」とのワークの受渡しなどにも活用することができます。

このようにして自動運転時のトラブルを防止したり、設備の安全性を向上させることが可能になります。

通過確認

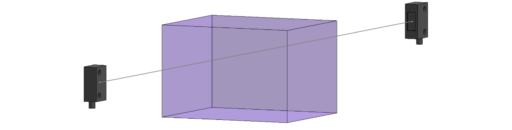

ここでは「特定の場所を検出対象物が通過したかどうか」を確認する用途として光電センサを使う事例を紹介します。

1つ目は「上流のコンベヤから来たワークを、2列の下流コンベヤへ均等に振り分ける」という動作についてです。

特に難しい機能を実装せずに単純に振り分けるのであれば、Aコンベヤにはワークの奇数個目を、Bコンベヤにはワークの偶数個目を流せばよいです。

光電センサの前を通過したワークの数を数えることで、機械に現在何個目のワークなのかを伝えることができます。

また、この数えた数字については「今日一日で何個のワークを生産できたか?」などという生産管理にも役立てることができます。

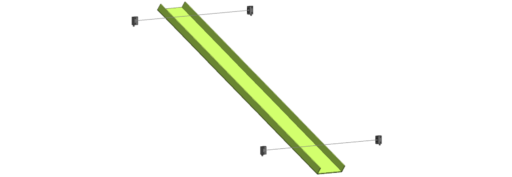

2つ目は「ワークの詰まり防止」についてです。

例えば、ワークを設備外へ排出するシュートの入口と出口に途中に光電センサを配置するとします。このとき、

- 「入口のセンサがワークを検知した数秒以内に、出口のセンサがワークを検知した」のであればシュートは正常に機能している

- 「入口のセンサがワークを検知した数秒以上経ってもに、出口のセンサがワークを検知しない」のであれば、シュート内にワークが詰まっている

- 「出口のセンサがワークを検知した後、数秒以上経ってもセンサがオフにならない」のであれば、シュートの出口でワークが詰まっている

などのように判定することができます。

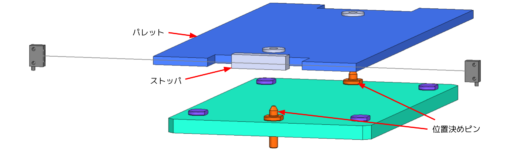

到着確認

光電センサは検出対象物の位置をある程度ピンポイントに検知することができます。この点で先述の「在籍確認」とは用途を分けて解説しています。

これの性質を利用すれば「特定の場所にワークが到着したか」の検知を行うことができますので、その事例について紹介していきます。

例えば「コンベヤで搬送されているパレットが、ストッパに到着したら位置決めピンをパレットに挿しに行く」というものです。

この用途で光電センサを用いる場合は、装置の組立において、光電センサの光軸がストッパに当たらないギリギリになるようにセンサの取付位置を調整します(光電センサは一般的に、検知したものが「ストッパ」なのか「ワーク」なのかは判別できないため)。

このように、ワークが位置決めされてからピンを挿しに行く動作をさせることによって、ピン穴にピンを適切にはめることができるのです。

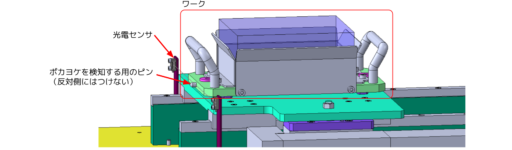

ポカヨケ

自動機の中で、ワークの投入部などのように作業員が介在する箇所は、どうしても作業ミスというのが発生しがちです。

この作業ミスに気付かずに装置が稼働すると、装置がトラブルを起こしたり、故障の原因になりかねません。

このような人的ミスを防ぐ「ポカヨケ」として、光電センサを活用する事例について紹介していきます。

よくあるのが「一つの装置で複数機種のワークを処理する場合」です。

機種AのワークについてはモードAで、機種BのワークについてはモードBで装置を稼働させるとしたときに、モードAにもかかわらず誤って機種Bをセッティングしたとします。

このようなとき、例えば機種Aにしかあいていない穴の部分に光軸が通るように光電センサを配置すれば「モードAにもかかわらず光電センサが何かを検知している=別の機種のワークがセットされている」と機械が判断できるようになります。

あるいは「ワークの向きの誤り防止」などにも使われます。

例えばワークの特定の形状や突起を検出するよう光電センサを配置しておくことによって、ワークの向きが正しくない場合に、作業者にアラームで知らせるなどといったことができます。

積載確認

ここでは「ワークの積載状態を確認する用途」として光電センサを使う事例を紹介します。

1つ目は「ワークの残数の監視」です。

例えばワークが30個積載されているパレットを投入口にセッティングさせて自動運転させるとしたときに、残り5個になる位置に光電センサの光軸が通るようにしておきます。

こうすることでパレット内のワークが完全に空になる前にオペレータへ知らせることができるので、パレットが空になってすぐに満載のパレットへの交換作業に移ることができるようになります。

これにより生産設備の停止時間が最小限になるので、一日当たりの生産数を増やすことができるようになります。

2つ目は「ワークの満載確認」です。

例えばワークの排出口にて、ワークを3つまで滞留させることができるコンベヤがあったとします。

このコンベヤに「すでにワークが3つ滞留している状態で4つ目のワークが来てしまうと、装置として不具合が生じる場合」に、3個目のワークを検知できる位置に光電センサを配置します。

このようにすれば、4つ目のワークが来る前に装置を一時的に停止させたり、別の滞留場所へ振り分けるなどの動作をさせることができます。

光電センサを使った設計のコツ

光電センサの用途は多岐に渡りますが、いざ導入しようとしたときいくつかのコツがあるので紹介します。

またすでに導入しているという方の中で、センサに関する不具合が多いと感じる方はチェックリストとしてご活用ください。

作業者の邪魔にならない箇所に配置しよう

ワークの投排出口などのような作業者の作業エリア付近は光電センサがよく配置される箇所の一つではあります。

ただこのとき「作業者の作業の邪魔にならないような配置」を考慮するのがポイントです。

といいますのも、もし作業者が作業中にセンサ本体に腕・ワーク・工具などが当たってしまうと、センサの光軸がズレてしまったり、センサが故障する原因になってしまったりするからです。

この解決策としては、

- 検出距離の長いセンサを選定し、作業エリアから遠いところにセンサ本体を配置する

- センサ周辺にカバーを取付け、センサを直接触れないようにする

- 作業エリア内に配置せざるを得ない場合は、なるべく作業の邪魔にならない端の方に配置させる

などの工夫をすることが重要です。

動作部上には極力センサ本体を配置しないようにしよう

例えば、ボールねじで動作する直動機構にセッティングされたワークを光電センサで検知させるとしたとき、可能な限り動作する部分の上にセンサ本体を配置しない方が良いです。

動作部上にセンサ本体を配置するとなると、

- 配線工数がかかる

- ケーブルキャリアの中に配線を通す必要があり、配線スペースが圧迫される

- 機構が動作するたびに配線に負荷がかるため、断線やノイズの原因になる

等の理由のためです。

そのため、センサ本体は可能な限り動作しない部分に配置し、そこからうまく光軸を通してワーク等を検知するようにします。

相互干渉しにくい配置をしよう

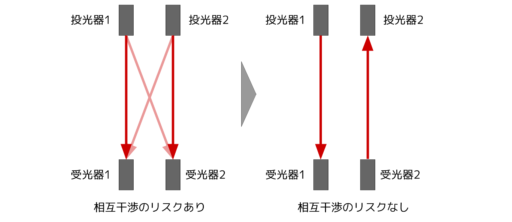

相互干渉とは光電センサを複数セット使用している場合において、想定していない光源からの光を受光器が誤って検知してしまう事をいいます。

例えば光電センサの受光器をとなりに並べるような配置にしてしまうと、想定していない

そこで相互干渉を避けるために、

- 干渉しないような距離だけ十分に離して配置する

- 光電センサを横に並べる際は、投光器と受光器を交互に並べる

- 受光側のセンサ本体にスリット付きのカバーを取り付けることで、受光できる面積を狭くする

などの対策をすることが重要となります。

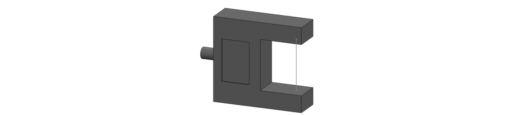

投光面・受光面を上向きにして配置するのは基本NG

光電センサを配置する際に、その投光面または受光面を上向き(天井側)に配置することは基本的にNGです。

なぜなら、塵や埃が堆積してしまった場合に誤検知する原因になるためです。

また塵や埃が堆積してしまった場合に、安易にタオルやブラシなどで除去しようとすると、投光・受光面を傷つけてしまい、その傷によってセンサが誤検知するようになるリスクもあります。

そのため

- センサの光軸が水平に近くなるようにセンサ本体を配置する

- ワーク本体を検知させることが難しい場合は、ドグの取付を検討する

- 薄もののワークの場合は、フォトインタラプタ(通称:フォト・マイクロセンサ)の使用を検討する

などを検討してみるのがよいでしょう。

検知の冗長性・信頼性を高めるには2セット使おう

光電センサを1箇所につき1セット使用する方法でも装置を動作させることができますが、2セット使用することで検知の冗長性・信頼性を高めることができます。

まず冗長性についてですが、仮に1セットのセンサが故障したとしても、もう1つのセンサが正常に機能し続けることで、生産設備が動き続けることができます。

これにより、ダウンタイムを最小限に抑え、生産性を維持できます。

また信頼性についてですが、例えば本来はワークを検知するためのセンサであるはずが、虫や鳥が進入したことによって誤検知をしてしまうことがあります。

こういった際にセンサを2セット配置し、「2セットのセンサ両方が反応したときのみワークが在籍していると判断する」とすることによって、装置の誤動作を抑制し信頼性を向上させることができます。

ただし2セット使う場合には相互干渉を避けるために、受光器同士が近くにならないよう配置を工夫することがポイントです。