こんにちは、りびぃと申します。

私は普段、工場内の生産設備の設計をしています。

私はこれまで数々の生産設備を設計してきましたが、中でもシリンダは、搬送・加工・検査などあらゆる自動機において幅広く採用される部品の一つです。

その際によくお客さんや社内エンジニアとよく議論をされるのが「エアシリンダと電動シリンダ、どっちを使うか?」についてです。

過去エアシリンダは「電気制御についての専門知識がない人にも扱いやすい」などの理由から、一部で採用されているケースが多かったです。

ところが、電動機器と比較してエアー機器は電力消費量が増大する傾向にあることから、2010年代後半ごろに「エアー機器から電動機器への置き換えキャンペーン」が行われるようになりました。

2015年にSDGsが掲げられ、各製造現場で環境負荷削減を意識するようになり、「消費電力やCO2排出量の見える化」が行われるようになった経緯があると思われます(私も当時、このような営業を部品メーカから何度か受けました笑)。

これにより各製造現場、設備メーカにてエアシリンダから電動シリンダへの置き換えが積極的に検討されていくようになりました。

ところが現在の様子を見てみると、業界により多少傾向は違うもののエアシリンダも選択肢として挙げられるようになってきました。

一方で、取り扱いには電気制御についての専門知識が必要とされてきた電動シリンダですが、より簡便で扱いやすいシリーズが開発・販売されるようになってきているという動向もあります。

そのため、これから生産設備を計画・設計していく人にとっては「結局どっちの方がいいの?」と悩んでしまうことがしばしば発生しているのではないでしょうか?

そこで本記事では、エアシリンダ・電動シリンダそれぞれのメリット・デメリットを紹介しながら、選定ポイントについて詳しく解説していきます。

ぜひ、今後の設備設計にお役立てください。

エアシリンダ・電動シリンダの特徴

本体価格について

本体の価格に関しては、

- エアシリンダ:安い

- 電動シリンダ:高い

となります。

といいますのも、エアシリンダの内部構造はそこまで高級・複雑な部品を使用していないのですが、

一方で、電動シリンダではモータ、ボールねじ、リニアガイドなどを組み合わせることで製作されていますので、価格が高くなってしまいます。

価格が安いエアシリンダは、アクチュエータを交換する頻度が高くなりがちな装置において、保守費用を削減させる効果があります。

例えば食品製造用の機械ですと、衛生管理上の理由で機械を清掃するといったことが日常的に行われます。

水・油・洗剤などが頻繁にかかると部品が傷みやすくなりますが、その際に部品交換のコストを抑えるためにエアシリンダが採用されるケースがあります。

また、粉塵が多い環境、機械を掃除する習慣がない現場においても故障等のリスクが高まるので、そのような場合にもエアシリンダが有効です。

本体の大きさについて

本体の大きさに関しては、

- エアシリンダ:コンパクト

- 電動シリンダ:嵩張りやすい

となります。

エアシリンダは「エア圧を供給すれば、そのエア圧自体によってシリンダロッドを動かす」という原理で動作するので、内部の構造がコンパクトです。

一方で電動シリンダの場合は「電力を供給し、それをモータによって機械エネルギーに変換してシリンダロッドを動かす」という原理になりますので、どうしてもモータの分だけ嵩張ってしまいます。

シリンダのストローク(動作範囲)が小さいタイプになりますと、シリンダロッドの部分よりもモータ本体の方が大きいということもあります。

そのため、電動シリンダを採用するとなると「生産設備内の部品配置に悩むこと」や「スペース確保のために周辺部品の形状を複雑にせざるを得ない」などの状況がしばしば発生します。

配線・配管のしやすさ

エアシリンダを使用するには主にエア配管を、電動シリンダを使うには主に電気配線を通す必要がありますが、この施工について

- エアシリンダの方が施工しやすい

- 電動シリンダの方が施工しにくい

という傾向があります。

エアシリンダの場合、そのシリーズにもよっては複数個所にエア供給のポートが設けられていることがあります。これによってエアシリンダを装置内に配置したときの都合に合わせて、配管を施工しやすいポートを洗濯することが可能です。

また、エア配管の取り回しが難しい箇所については、多種多様の継ぎ手をうまく駆使しながら配管をレイアウトさせれば容易に解決することが可能です。

仮にエアシリンダのロッド位置を検出するためのセンサである「オートスイッチ」の施工が必要な場合でも、オートスイッチの配線は比較的細いので取り回しはしやすいです。

一方で電動シリンダの場合、電力供給できる箇所がモータのおしりの部分だけに決められていることが多い上に、配線の太さもそこそこあるので取り回しがしづらいことが多いです。

またエア配管のように「途中で配線を切って継ぎ手で取り回しを工夫する」といった工夫もできません。

電動シリンダのシリーズによっては、モータを折り返して配置できるタイプや、コネクタの方向が選べるタイプなどもあるのですが、多くの場合「モータの折り返し方向、コネクタの方向ごとに別の型式になる」という事が多いです。

そのため、一度部品を手配してしまうとこれらの変更ができない場合が多いので、設計段階で注意する必要があります。

本体重量

本体重量については、

- エアシリンダの方が軽い

- 電動シリンダの方が重い

という特徴があります。

この重量の違いは、主に「設備の製造コスト」に影響をしてきます。

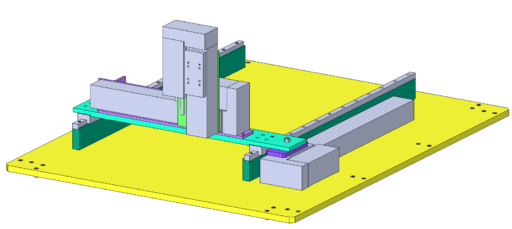

例えばXYZテーブルのように複数のアクチュエータを組み合わせて3軸方向に動作させる機構において電動シリンダを採用するとなると、

- 先端側に取り付けられた重たい電動シリンダを支えるために各部品の剛性を高めたり、

- 重たい重量を動かすために根元側のアクチュエータの推力を余分に高めたり、

といった対応が必要になってきます。

当然、部品の剛性を高めようとしたり、より高い推力のアクチュエータを選定することになるほど、コストアップしていく傾向が強まってしまいます。

取り扱いの難易度

取り扱いの難易度については、

- エアシリンダの方が難易度が低い

- 電動シリンダの方が難易度が高い

という傾向があります。

エアシリンダは簡易的な半自動機程度であれば、電気制御の専任者がいなくとも構築することができます。

そのため町工場規模の現場だとしても、コンプレッサーからバルブ・エアシリンダへエアホースを繋いでいき、エアシリンダの動作方向切替を手動操作で行う方式であれば、簡単に半自動機を導入することができます。

一方で電動シリンダですと、

- メーカで保証された範囲内になるような電源を用意し、

- 本体と専用のコントローラを正確につなぎ、

- 専用のソフトウェア等を使ってマニュアルを見ながら設定・プログラミングをして

などのセットアップが必要になってきます。

ただし一部の電動シリンダの中には、このようなセットアップが簡略化されているシリーズがありますので、「電動シリンダを使用したいが、電気制御の専任者がいない」という現場では採用を検討してみるとよいかと思います。

防爆環境での使用

防爆が必要な環境においては、

- エアシリンダは採用しやすい

- 電動シリンダは採用しにくい

という傾向にあります。

塗料や有機溶剤を扱うような生産設備や、粉塵が舞うような環境においては、引火や粉塵爆発のリスクを低減させるために防爆対策が必要となります。

このような環境において特に注意が必要なのが「ショートやアーク等の火花による引火」と「温度上昇による自然発火」です。

電動シリンダを使う場合、

- 配線ミスに起因するショートによる火花の発生

- 過負荷等に起因するモータの発熱

などが事故の原因になり得ます。

モータ周辺をカバーで保護するにしても、それによって熱がこもり、モータ温度が上がりやすくなってしまうので得策だとは言い難いです。

そのため電動シリンダの使用は難易度が高い、あるいは使用が禁止されているケースがあります。

付帯設備

エアシリンダを使うにしろ、電動シリンダを使うにしろ、動作させるためには本体以外に付帯設備が必要になってきます。

その際に、

- エアシリンダの方が、付帯設備の準備が大変な場合あり

- 電動シリンダの方が、付帯設備の準備は大変ではない場合が多い

という傾向にあります。

エアシリンダを使用するには、

- コンプレッサー

- タンク

- エアドライヤ

などの圧縮空気を作り、個々の生産設備へ供給するための付帯設備(通称、一次側)が必要になります。

これらがまだ導入されていない場合には、この一次側の設備の導入から検討が必要です。

すでに一次側の設備が導入されている現場であれば、この影響は特にありません。

一方で電動シリンダにも電源などの付帯設備が必要になりますが、そもそも電動シリンダを使用しなかったとしても機械を動かす以上はほぼ必ずどこかで電力を使用することになるので、「電動シリンダを使うことで特別大きな負荷がかかる」という事はほとんどないです。

位置決め可能な点数

位置決め可能な点数については、

- エアシリンダは少ない

- 電動シリンダは多い

という特徴があります。

一般的なエアシリンダでは、ロッドの押し側の動作端と、引き側の動作端の2点でしか位置決めさせることができません。

中間停止タイプのシリンダを使ったり、複数のエアシリンダを組み合わせれば位置決め点数を増やすことはできるのですが、何十個も増やすことは困難ですし、機構もどんどん複雑化していきます。

一方電動シリンダであれば、コントローラで設定可能なだけ位置決め点数を登録していくことができます。

シリーズによっては、コントローラ1つだけで数百点もの位置決め箇所を登録することも可能です。

速度制御の自由度

設定したいシリンダ速度の自由度については、

- エアシリンダは速度制御の自由度が低い

- 電動シリンダは速度制御の自由度が高い

という特徴があります。

エアシリンダの速度を調整するには「スピードコントローラ」と呼ばれるバルブを使用するのですが、このバルブで調整できるのは「シリンダロッドの最高速度」のみです。

エアシリンダの基本的な使い方の中では、シリンダがどのように加速していくかは制御できませんし、何かに衝突させない限り止まりません。

衝突によって停止させるときは当然衝撃が発生することになりますので、その際は「スピードコントローラのつまみを更に絞って最高速度を制限する」か「ショックアブソーバーを設けて衝撃を和らげる」などが必要になります。

一応工夫をすればある程度なら自由度を高めることは可能ですが、特別な理由がない限りはわざわざエアシリンダにこだわるメリットは薄いです。

一方で電動シリンダの場合は、より高度な速度制御ができることが一般的です。

例えば「原点から100mmの範囲は徐行し、その後徐々に加速させ、動作端付近で再び徐行する」というような動かし方をすることも可能です。

そのため、エアシリンダよりも最高速度を高い数値に設定しやすくなります。

消費電力

消費電力については、

- エアシリンダの方が高い

- 電動シリンダの方が低い

という特徴があります。

よく新入社員の方で「エア機器は空気を使っているからタダ」「エアーの方がエコだ」と発言されているのを耳にしますが、これらは大きな勘違いです。

むしろ、エアーも使うのにお金がかかるし、エアーの方がエコではありません。

そもそもエアシリンダを使うための圧縮空気を生成するためには「コンプレッサー」という装置が必要です。

そのコンプレッサーも結局は電気の力で動いているので、圧縮空気を生成するには電気代がかかるのです。

また「電力を圧縮空気に変えてエアシリンダとして使用する」のと「電力をモータに伝えて電動シリンダとして使用する」のとを比較すると、同等の推力を得る場合、後者の方が電気代が安くなります。

このような背景があるにも関わらず、とあるデータによると「工場の消費電力の20~25%がエアー機器によるもの」というのが現状のようです。

数年前に「エアー機器から電動機器への置き換えキャンペーン」が行われた背景には、こういったデータがあるためだったのです。

選定のポイント

私のこれまでの経験に基づいて、エアシリンダと電動シリンダのどちらを選定すればよいかについてまとめると、以下の通りになります。

| エアシリンダを積極的に使う場合 | 電動シリンダを積極的に使う場合 |

|---|---|

シリンダの設置スペースの制約が厳しい場合 配線または配管の取り回しの自由度が欲しい場合 装置内で使用するエアー機器(エアシリンダ以外も含む)の数がそこそこ多い場合 必要な位置決めが動作端だけの場合 防爆対策が必要な環境の場合 保守費用を抑えたい場合

| 登録したい位置決め位置が多い場合 高精度な位置決め・速度制御等をする必要がある場合 装置内で使用するエアシリンダの数がほとんど無い場合 (少数のエアシリンダのためだけにもレギュレータ等が必要だとすると、省スペース化・製造コスト的にメリットがないため) 工場設備としてコンプレッサーやエアタンク等がない場合 アクチュエータを高速に動かしたい場合 装置の消費電力を抑えたい場合 電気制御の専任者がいる場合 |

実際にはエンドユーザの意向を聞いたり、過去に製作された同様の機械と同じ構造であることなどが優先されることが多いのですが、是非参考にしてみてください。