実際のワークと締付条件による試験対応で量産時の検証が可能

最適なねじ種類・下穴径・トルクを選定可能

専門のエンジニアによるサポート・解説付きで安心

実際のワークと締付条件による試験対応で量産時の検証が可能

最適なねじ種類・下穴径・トルクを選定可能

専門のエンジニアによるサポート・解説付きで安心

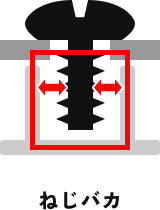

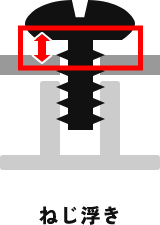

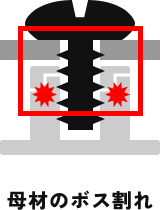

お客様から特にご要望をいただく原因解明はタッピンねじの3大トラブルです。

タッピンねじは、ボルト・小ねじの締結に比べて、部品点数及び工数削減になるので、簡単に締結コストを削減することができます。そのため、大量生産している家電や自動車など多くの業界で採用されています。

しかし誤った手順でタッピンねじが採用されるために、締結作業時に多くのトラブルが発生しています。その結果、原因究明を行うために試験サービスに来られる方はとても多くいらっしゃるのです。

相手材が新素材になったり、仕様変更があったりしても過去の流用設計や間違った実験を元に条件設定することが原因となる場合が多いです。

そもそもタッピンねじはボルト・小ねじと異なり締付トルクに関しての規格はありません。

ボルト・小ねじは、文献やメーカーの資料に目安の締付けトルク表や締付けトルクを求めるための計算式が存在します。

対して、タッピンねじは、相手材(めねじ側)により、最適なタッピンねじの種類、下穴径、締付トルクを実験により求める必要があります。そのためタッピンねじの種類はもちろん、下穴の大きさや締結部材の種類によって締付トルクは異なります。それぞれの要素の組み合わせが無数にあるため規定値を決めることは難しく、締結条件ごとにデータを取り、各要素を決めることが重要です。

しかし現実的には冒頭の通り相手材に何らかの変更があっても、ねじ種、下穴径、締付トルクを変更せず締結するケースが多く、結果として締付不良が起きると考えられます。

設定トルクで電動ドライバーが停止せず、めねじ側が空転(ねじバカ)したり、ねじの頭部が折れる、リセス・ドライブが壊れるというトラブルが発生します。

または、ねじの頭部が被締結部材に着座する前に電動ドライバーが停止してしまう場合もあります。当然このような不具合でラインが停止してしまうことで大きな損害に繋がってしまいます。さらに、金型を製作してしまったあとでは大幅な設計見直しや金型の再制作が発生するため被害が拡大します。

これらの原因は、正しい手順で最適な締付けトルクを決定していないことで発生します。

では、どのように締付けトルクを決定すればいいかについては、サンプルデータを用いて解説します。

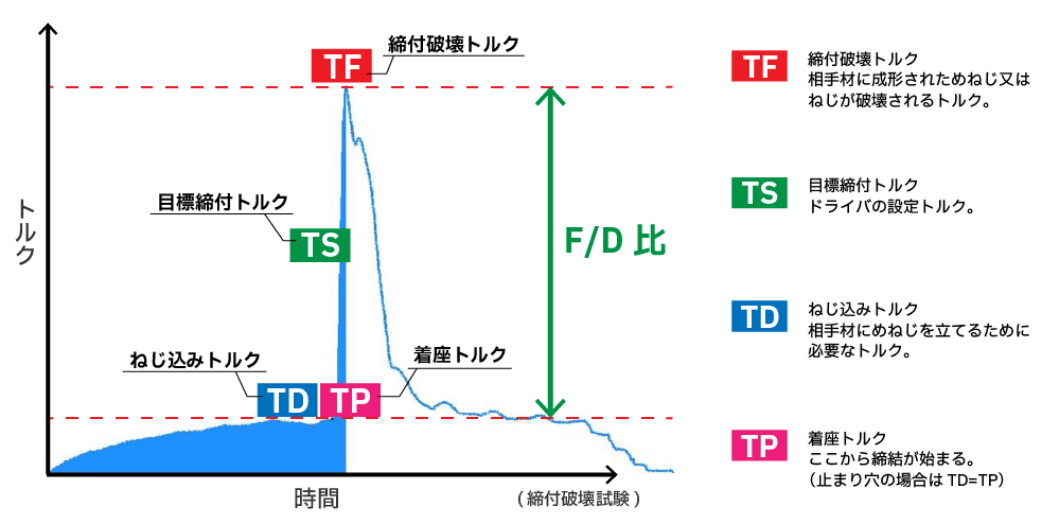

トルク試験のサンプルデータを用いて、指標の見方や重要な点を解説します。

タッピンねじを使用する際には、必ず締付破壊試験を実施します。この試験は、現場の締付け工具と同じような高速回転化で試験を行います。

タッピンねじを相手材にねじ込むときに発生するトルク(TD)と被締結部材に座面が着座するトルク(TP)、破壊するまでのトルク(TF)を確認します。この試験を実施することで、量産時の不具合である、ねじの空転やねじ浮きなどの問題を防ぐことができます。

トルク解析後、結果に問題がないかをの指標は、締付試験破壊トルク比(F/D比)を確認します。TDとTFが離れているほど安全な締付けができます。F/D比から目標締付トルク(TS)を算出することで、現場で締付不良等の問題出さない最適な締結条件を出すことができます。

つまり、理想的な締付けを行うための最も重要な指標は破壊トルクと(TF)とねじ込みトルク(TD)の比率であるF/D比と言うことができます。

F/D比が低い値の場合、余裕のない締付けとなってしまい、締付不良が起きる可能性が高くなります。

タッピンねじの締付け不具合が発生した際、トルク解析してみると、F/D比が低いということも珍しくありません。

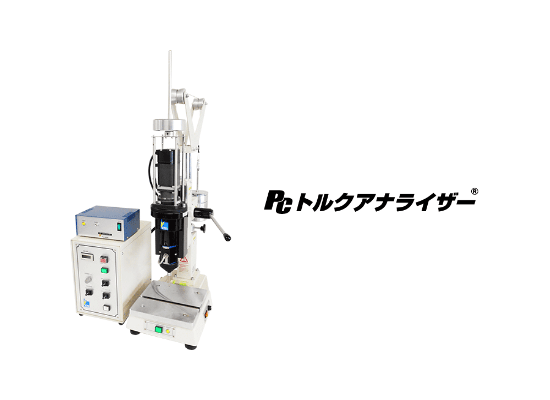

タッピンねじの締付けは、PCトルクアナライザーで、トルク解析を行い、必ずF/D比が目安の基準値を超えるように設計し、安全で理想的な締付けすることをお奨めします。

| 仕様(型式) | 試験可能最大トルク |

|---|---|

| 電動ドライバ型(TRQ-5DRU) | 5N・m |

| ACサーボモータ型(TRQ-2ACU) | 2N・m |

| ACサーボモータ型(TRQ-20ACU) | 20N・m |

締付・破壊トルク試験

戻しトルク試験

増し締めトルク試験

繰り返し試験

お客様がイケキン社内にてご利用の場合

| 使用時間 | 料金 |

|---|---|

| 終日使用(9:00 ~ 17:00) | ¥50,000〜 |

| 半日使用(9:00 ~ 13:00 or 13:00 ~ 17:00) | ¥30,000〜 |

初回立ち合い費用¥30,000